1. 서 론

파괴인성(fracture toughness)은 균열의 개시와 전파에 대한 재료 고유의 상수로서 선형파괴역학(linear fracture mechanics)에서 가장 중요한 재료상수 중의 하나이다. 발파로 인한 손상영역평가를 위해 축소모형실험(scaled model test)을 실시하는데 있어 일반적으로 암반의 강도에 축소율(scale factor)을 적용하여 축소모형재료의 강도를 결정한다(Yang et al., 2007). 그동안 국내에서 이뤄진 축소모형실험은 주로 터널과 관련하여 록볼트(rock bolt) 보강효과 검토(Kim, 2018), 단층대에 위치한 근접병설터널의 안정성평가(Hwang et al., 2018) 등이 있었으며, 도심지 공사 시 안전 확보를 위해 지반함몰 발생 메커니즘을 규명하고 설계인자의 상관성 분석을 위해 축소모형실험을 실시하기도 하였다(Beak and Kim, 2017). 또한 석회석 광산의 편간 필라 불일치에 따른 안정성평가(Kim and Yang, 2016) 등에도 적용되었다.

한편 암석의 파괴는 암석 내부에서의 균열 성장, 전파의 과정을 거쳐 발생되며, 효율적인 굴착, 발파, 파쇄 등의 작업을 위해 암석파괴역학을 고려한 연구가 많이 이뤄지고 있다. 암석 내 균열의 성장 및 전파의 특성을 파악하고(Bieniawski, 1968, Cotterell, 1972, Ingraffea, 1977), 시험편의 크기, 하중재하, 형상 등의 인자들이 파괴인성 시험결과에 영향을 주는지에 대한 연구가 수행되었다(Atkinson, 1976, Barker, 1983, Kobayashi et al., 1980, Otsuka and Kobayashi, 1982, Schmidt, 1976). 국내에서 시행된 연구는 대부분 기존에 제안된 다양한 시험법에 대해 측정방법, 영향변수 및 시험조건 등의 기준을 재검증하기 위한 실험(Chang and Lee, 1999, Kim et al., 1992, Ko et al., 2019, Yang and Kim, 2007a, Yoon and Jeon, 2003)과 국제암반역학회(ISRM)에서 제안한 모드 Ⅰ 파괴인성 시험법인 Chevron Bend 시험에 대해 수치해석적으로 파괴인성의 균열 전파 양상을 모사하여 적용 가능성을 평가하기도 하였다(Jeong, 2007). Yang and Kim(2007b)은 국내 암석의 파괴인성 값을 문헌연구를 통해 정리한 바 있다.

발파로 인한 터널의 최외곽공의 균열 전파 양상을 규명하기 위한 연구나 대규모 발파를 모형실험으로 재현하고자 할 때에 대부분 재료의 강도에 축소율을 적용시켜 모형을 제작하게 된다(Yang et al., 2007). 발파 균열 발생이 재료의 강도보다는 파괴인성과 같은 파괴역학과 관련된 인자의 영향을 받을 것으로 판단된다. 따라서 본 연구에서는 기존에 제안된 시멘트 모르타르(cement mortar)의 파괴인성 시험과 수치해석을 통해서 파괴인성을 구하고, 일반적인 암석의 파괴인성과 비교하여 어느 정도의 축소율이 적용될 수 있는지 검토하였다. 기존의 길이[L], 질량[M], 시간[T]의 축소율을 적용해서 산출된 파괴인성의 축소율과도 비교하였다.

2. DCT 시험법

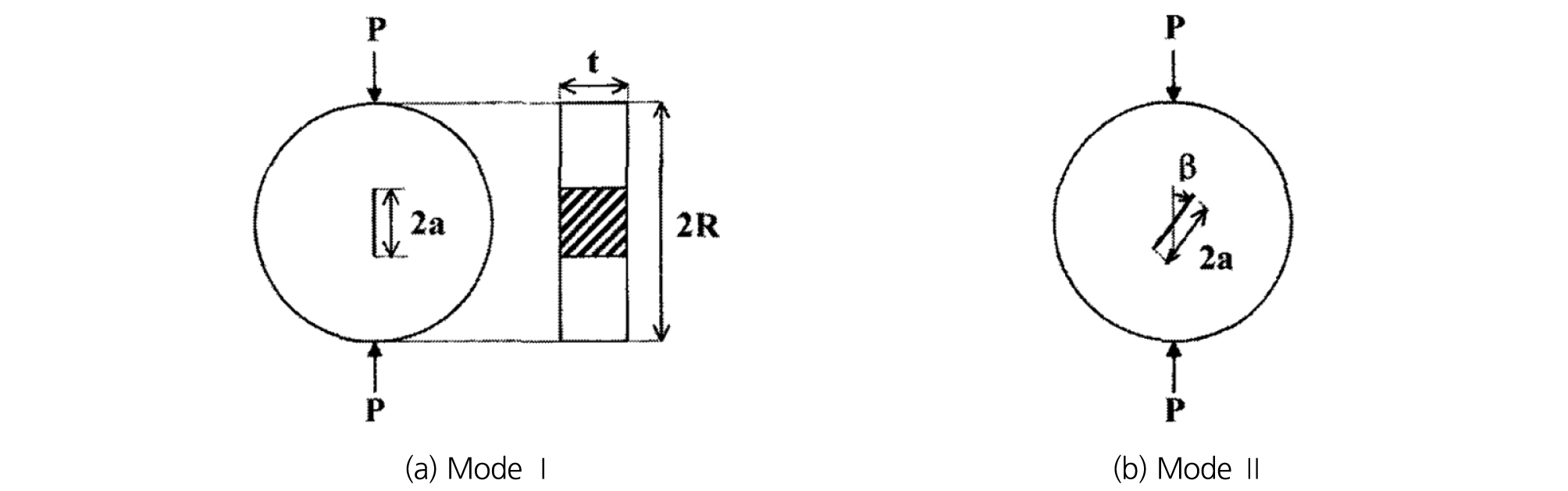

선형 탄성역학에서 경화한 시멘트 풀이나 고운 모래가 포함된 고강도 시멘트 모르타르와 같은 취성 재료는 균열의 선단의 응력확대계수가 파괴인성에 도달했을 때 균열이 성장하기 시작한다. 특히 콘크리트 재료의 파괴인성은 재료 고유의 상수로 가정되어지나, 선형 탄성파괴역학에 기초하면 시험편의 크기에 상당히 의존적이어서 실내에서 실험할 수 있을 정도의 시험편을 이용하여 선형 탄성파괴역학으로부터 유효한 파괴인성을 구하는 것은 어렵다고 알려져 있다(Atahan et al., 2005). 노치(notch)를 가진 실린더 형태의 시험편은 파괴인성 산출에 적합한 시험편이라고 하여, Fig. 1과 같은 디스크 시험편을 이용한 DCT(diametral compression test)를 제안한 바 있다(Atahan et al., 2005). 이 방법은 중앙에 노치가 있는 디스크 시험편에 직경방향 하중을 작용시키며, 여기서 2a는 노치의 길이, 2R은 디스크 시험편의 직경을 나타낸다. Park et al.(2004)은 이 시험법은 노치 경사 각도를 적절하게 선택하여 모드 Ⅰ 조건뿐만 아니라 혼합모드 조건 하에서도 쉽게 응력확대계수를 구할 수 있다고 하였으며, Atahan et al.(1997)은 모드 Ⅰ 하중조건에서 다른 크기의 노치가 있는 디스크 시험편에 Bazant(1996)가 제안한 크기효과(size effect) 법칙을 적용하기도 하였다. 러시아의 연구진들에 의해서도 이 시험법의 적용성에 대해 오래전부터 연구가 이뤄졌다(Libatskii, 1967, Yarema and Krestin, 1966, Yarema et al., 1984).

Atkinson et al.(1982)은 디스크 시험편의 응력확대계수를 모드 Ⅰ, Ⅱ에 대해 식 (1), (2)와 같이 제안하였다. 이후 Yarema et al.(1984)은 모드 Ⅰ하중 조건일 경우의 응력확대계수를 식 (3)으로 제안하였으며, Atahan et al.(2005)은 식 (3)을 식 (4)와 같이 Y=KⅠX 의 선형 방정식의 형태로 Y는 f(a/R), X는 가 되며 X, Y에 대하여 선형회귀분석을 통해서 파괴인성을 구하는 방법을 제안하였다. 식 (4)에서 초기 균열의 크기는 응력확대계수를 계산하기 위해 사용되었으며, 정규화된 파괴하중을 구하기 위한 해는 정규화된 균열의 함수로써 나타낼 수 있다고 하였다(Libatskii, 1967, Yarema and Krestin, 1966, Yarema et al., 1984).

| $$K_Ⅰ=0.03\;\frac P{R\bullet t}\sqrt{\frac a\pi}N_Ⅰ$$ | (1) |

| $$K_Ⅱ=0.03\;\frac P{R\bullet t}\sqrt{\frac a\pi}N_Ⅱ$$ | (2) |

| $$K_Ⅰ=\sigma\sqrt{\pi a}\left\{1+\frac32\left(\frac aR\right)^2+\frac34\left(\frac aR\right)^6+\frac3{64}\left(\frac aR\right)^8\right\},\;\sigma=\frac P{\pi Rt}$$ | (3) |

| $$\;\left\{1+\frac32\left(\frac aR\right)^2+\frac34\left(\frac aR\right)^6+\frac3{64}\left(\frac aR\right)^8\right\}\sqrt{\frac aR}=K_Ⅰ\frac{t\sqrt{\pi R}}{P_{cr}}$$ | (4) |

여기서, KⅠ() : 모드 Ⅰ 파괴인성, KⅡ() : 모드 Ⅱ 파괴인성, P : 작용 하중, R(mm): 시험편의 반지름, t(mm) : 시험편의 두께, a(mm) : 노치 길이의 절반, NⅠ과 NⅡ : 노치 길이(2a)와 시험편의 지름(2R)의 비율과 노치의 경사각(β)에 따라 결정되는 응력확대계수

3. 파괴인성 시험 및 수치해석

3.1 시험편 제작

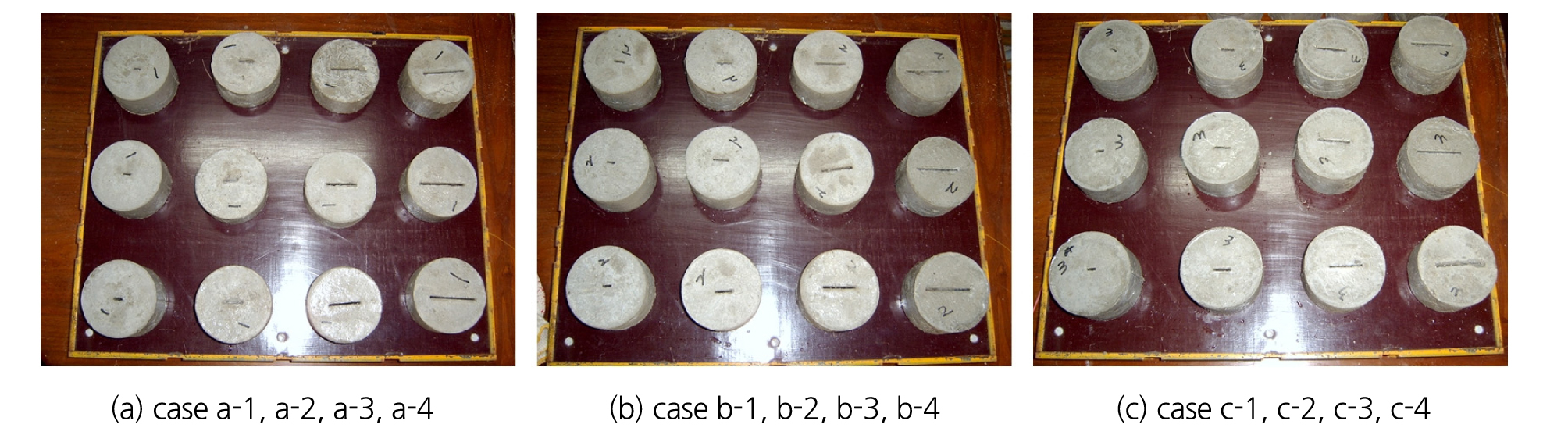

축소모형실험에서 축소율이 적용된 모형재료의 강도를 구현하기 위해 암석에 비해 강도가 낮은 석고나 시멘트 모르타르 등을 사용하여 모형을 제작한다. 축소율에 따라 강도 값의 변화를 물과 시멘트의 비율에 따라 조절이 용이하기 때문이다. DCT 시험을 위한 시험편을 물과 시멘트의 비율을 고정하지 않고, 세 가지 경우의 배합 비를 적용하여 시험편을 제작하였다. 시험편의 직경(2R)과 두께(t)는 기존 연구에서 명시하고 있지 않으나, 일축 압축 시험기를 이용한 하중재하 등을 고려하여 각각 100 mm, 50 mm로 하였으며, 노치 길이(2a)와 시험편의 지름(2R)의 비율(a/R)은 0.1, 0.2, 0.4, 0.6으로 다양하게 하였다. 시험편 중앙의 노치는 두께 2 mm의 철판을 이용하여 구현하였으며, 28일간의 수중양생과정을 거쳐 시험편 제작을 완료하였다. 총 12개의 케이스에 대해 케이스별로 시험편을 3개씩 제작하여, 36회의 시험을 실시하였다(Table 1, Fig. 2).

Table 1. Experiment case

3.2 시험결과

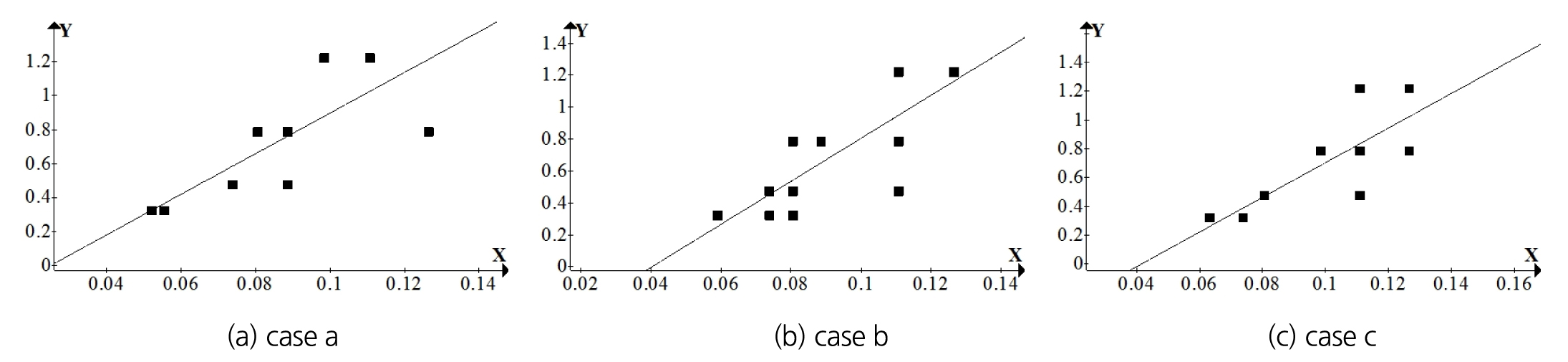

본 시험을 통해 영향인자로 고려한 노치의 길이와 시험편의 지름의 비율 및 시멘트 모르타르 배합비에 따른 하중(Pcr)값의 변화를 파악하고자 하였다. Fig. 3과 같이 DCT 시험을 통해 총 36개의 시험편에 대해 하중을 구하고, 식 (4)를 이용하여 X값과 Y값을 계산하였다(Table 2). 선형회귀분석으로 X-Y 그래프로 도식하여 그래프의 기울기와 상관계수(R2)를 나타냈다(Fig. 4, Table 3).

Table 2. Experiment results

각 case별 회귀분석 그래프는 Fig. 4와 같으며, 그래프의 기울기는 파괴인성 KⅠ으로 case a가 0.43로 case b, case c에 비해 높은 값으로 나타났다(Table 3). 그러나, 시험조건별 결과 값의 편차가 크지 않고, 선형회귀분석의 상관계수가 0.52~0.61로 낮게 나타났다.

Table 3. Regression equation and KⅠ

| case | regression equation | R2 | KⅠ() |

| case a | y = 13.5x - 0.54 | 0.61 | 0.426 |

| case b | y = 12.1x - 0.50 | 0.52 | 0.382 |

| case c | y = 12.0x - 0.30 | 0.59 | 0.378 |

3.3 수치해석

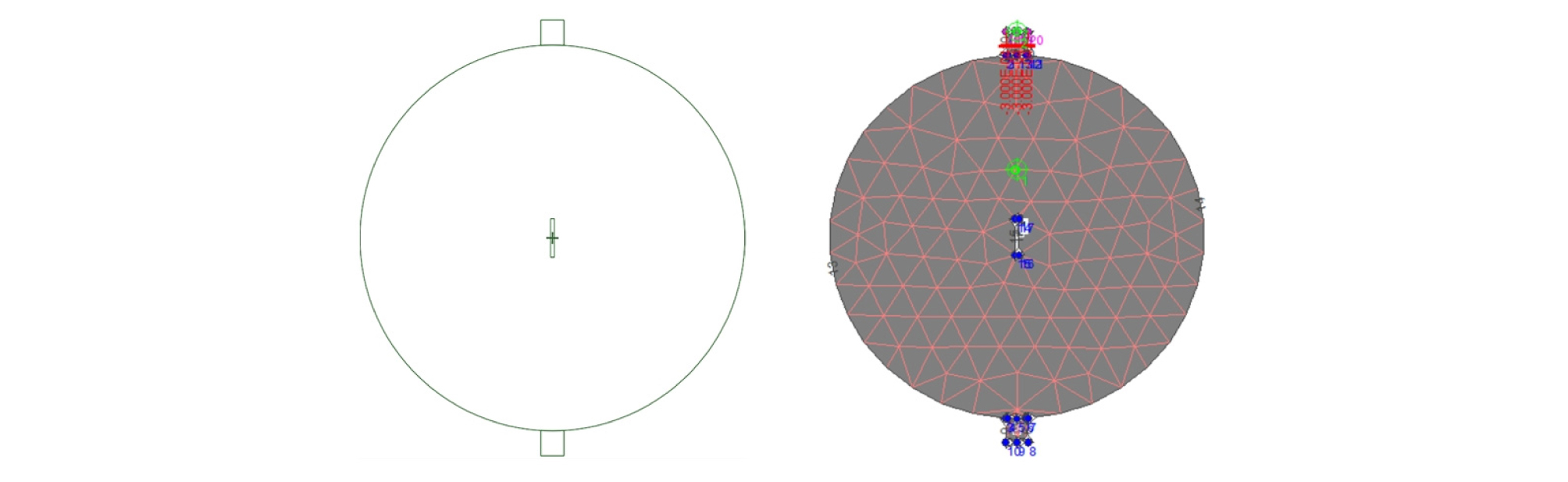

DCT시험 및 회귀분석으로 확인한 물/시멘트 비율의 변화에 따른 파괴인성 값을 수치해석 결과와 비교하고자 하였다. 앞서 시험을 통해 얻어진 하중 값은 경험식을 이용하여 회귀분석으로 결정되었다. 수치해석에서는 시험편의 크기대로 물/시멘트 비율에 따른 일반적인 물성 값을 적용하여 파괴 시의 하중 값을 획득하였으며, 이 값을 DCT 시험 결과에 적용한 동일한 경험식을 통해 회귀분석을 실시하여 파괴인성 값을 도출하였다. 수치해석은 유한요소법(Finite element method)인 ATENA2D 프로그램을 사용하였으며, 수치모델 및 입력물성은 각각 Fig. 5 및 Table 4와 같다. ATENA2D는 콘크리트 재료의 거동을 모사하는데 적합한 프로그램으로 알려져 있다(André and Rafael, 2016, Randi et al., 2018, Tesi, 2014). 수치해석 입력물성의 경우 시편에 대해 별도의 물성실험은 실시하지 않았으며, Table 5의 O et al.(2000)의 물/시멘트(water/cement) 비에 따른 물성 값을 토대로 본 연구에 적용된 물/시멘트 별 물성치를 추정하여 적용하였다. 이는 물/시멘트 비에 따라 기존 연구에서의 물성 값이 차이를 보이고 있어, 시멘트 모르타르 배합비의 변화로 인한 영향을 파악할 수 있을 것으로 판단되었다.

Table 4. Numerical analysis properties

Table 5. Physical properties of cement for various mixing ratios (O et al., 2000)

수치해석 결과로 Cracking contour를 Fig. 6과 같이 나타냈으며, 하중재하에 따른 파괴시의 균열의 너비(width)와 전파(propagation) 양상을 확인하였다. 수치해석을 통해 얻어진 case별 Pcr과 식 (4)에서 을 X, a/R의 함수인 f(a/R)을 Y라고 할 때, X, Y 및 KⅠ값은 Table 6과 같다. 시험결과와 비례하지는 않으나 시멘트 모르타르 배합비의 변화로 인한 KⅠ값의 변화를 살펴볼 수 있다.

Table 6. Numerical analysis results

3.4 축소율 적용

축소모형실험을 설계함에 있어 축소율 적용인자의 하나로 파괴인성을 고려한다면, 차원해석에 고려되는 길이[L], 시간[T], 질량[M]의 세 가지 기본 차원을 기준으로 식 (5)와 같이 파괴인성의 차원을 나타낼 수 있다. Yang et al.(2007)은 도폭선(detonating cord)의 폭력을 축소하여 발파 축소모형실험을 실시한 바 있어, 이때 산정된 기본 차원의 축소율을 식 (5)에 적용하였다. 길이, 시간, 질량의 축소율은 각각 1/3, 1/1.73, 1/35.6이며, 식 (5)에 의해 산정된 파괴인성[ML-0.5T-2]의 축소율은 1/6.89이다.

| $$\frac{\left[M\right]\times\left[L\right]^{0.5}}{\left[L\right]\times\left[T\right]^2}=\frac{\left[M\right]}{\left[L\right]^{0.5}\times\left[T\right]^2}=\frac1{6.89}$$ | (5) |

여기서, [L] : 길이의 축소율, [T] : 시간의 축소율, [M] : 질량의 축소율

Yang and Kim(2007b)이 정리한 국내외 암석의 파괴인성 중에서 국내의 암석(화강암, 대리암)에 대한 모드 Ⅰ 파괴인성의 평균값은 1.47MPa이며, 식 (5)의 파괴인성의 축소율을 적용하게 되면 해당 물성을 갖거나 해당 지역의 암반의 거동이나 현상에 대한 분석이 필요로 하여 축소모형을 제작을 가정할 경우, 이때 축소모형의 파괴인성은 0.21MPa가 된다. 이는 Table 3의 시험결과로부터 얻어진 KⅠ 평균값은 0.40MPa로 축소율이 적용된 파괴인성에 비해 약 1.9배 정도 크며, Table 6의 수치해석 결과 평균값은 0.99MPa로 약 4.7배 높은 것으로 나타났다. 국외 암석 중에 중국 대리암의 모드 Ⅰ 파괴인성 값은 3.2MPa(Yang and Kim, 2007b)로 축소율 1/6.89 적용 시 0.46MPa 로, 시험결과의 평균값과는 0.06MPa의 차이를 보이며, 수치해석 결과의 평균값이 약 2.2배 높은 것으로 나타났다.

4. 결 론

시멘트 모르타르의 모드Ⅰ 파괴인성 시험법인 DCT(diametral compression test) 시험을 이용하여 축소모형실험 재료로 주로 사용되는 시멘트 모르타르의 파괴인성을 구하고, 물/시멘트 비(%)를 45, 55, 65로 달리하면서 파괴인성의 변화를 살펴보았다. 시멘트 모르타르의 물의 비율을 증가시킴에 따라 파괴인성은 0.43에서 0.38로 감소하는 것으로 나타났으며, 유한요소법인 ATENA2D 수치해석으로 확인된 값도 1.53에서 0.60로 감소하는 것으로 나타났다. 제한적이지만 시멘트 모르타르의 배합 비율 및 양생시간 등에 따라 파괴인성 값의 조절이 가능한 것으로 판단된다.

국내 및 중국에서 조사한 암석의 파괴인성 값에 이론적으로 계산된 축소율을 적용한 값은 각각 0.21, 0.46이며, 시멘트 모르타르의 시험결과와 수치해석 결과의 평균값은 각각 0.40, 0.99로 축소율을 적용한 값과 비교 시 편차가 있음이 확인되었다. 따라서 암석의 파괴인성에 축소율을 적용 시에는 축소율로 계산된 값, 시험결과, 수치해석 결과를 고려하여 적합한 축소율을 도출해야 하며, 축소모형 제작 시 축소율 적용 대상이 되는 길이, 시간, 질량뿐만 아니라 이로부터 산출되는 일축압축강도, 밀도 등의 주요 설계인자들의 축소율이 적용된 값을 함께 검토해야 할 것으로 판단된다.