1. 서 론

2. 광종별, 지역별 광산 갱도 형상의 통계 분석

3. 지하 공동 형상화 기술 개요

4. 광산 지하 채굴공동 수치‧형상 분석 사례

4.1 조사 개요

4.2 조사 방법

4.3 수치측정 분석

4.4 형상결과 분석 결과

4.5 시간에 따른 분석

5. 결 론

1. 서 론

한국은 전국에 5,396개소의 광산이 산재되어 있고, 지하 채굴공동이 존재하는 광산은 2,137개소로 추정하였다(한국광해관리공단, 2014). 국내 광업은 채산성 위주로 진행되어 폐광지역에서 발생되는 지반침하에 대한 대책 수립이 미흡했기 때문에 가행 중 혹은 폐광 이후 지반침하로 인한 안전사고 발생 우려가 높다(권현호 등, 2007).

광산 채굴 공동은 반영구적 목적의 토목 터널과 다르게 경제성 극대화를 위해 채광작업 기간 동안의 자립만을 목적으로 굴착된다(Bieniawski, 1984). Lim 등(2000)은 석탄광산의 갱도는 협소하고, 갱도 주변암석의 특성으로 인하여 갱도 유지가 어렵다고 하였다. 금속광산의 경우, 갱도 주변암반이 견고하여 일부를 제외하고는 유지되고 있으며, 단면의 형태가 다양하다고 보고하였다. Choi 등(2005)은 지반침하의 위험요소는 ①채굴적의 폭, ②지반내 측압계수, ③채굴적의 심도, 그리고 ④채굴적의 높이의 순으로 나열하였다. 이는 광산 지하 채굴공동 형상에 대한 기초 정보도 광산 안전검토에 유용한 정보가 될 수 있음을 추정할 수 있다.

수리 반경(hydraulic radius, HR) 혹은 형상 계수(shape factor, S)은 광산의 채굴 공동 안전성 검토에 활용되는 값으로, 공동의 둘레에 대한 공동의 단면적의 비율로 제시된 바 있다(Potvin, 1988, Sunwoo, 2005, Sunwoo, 2012).

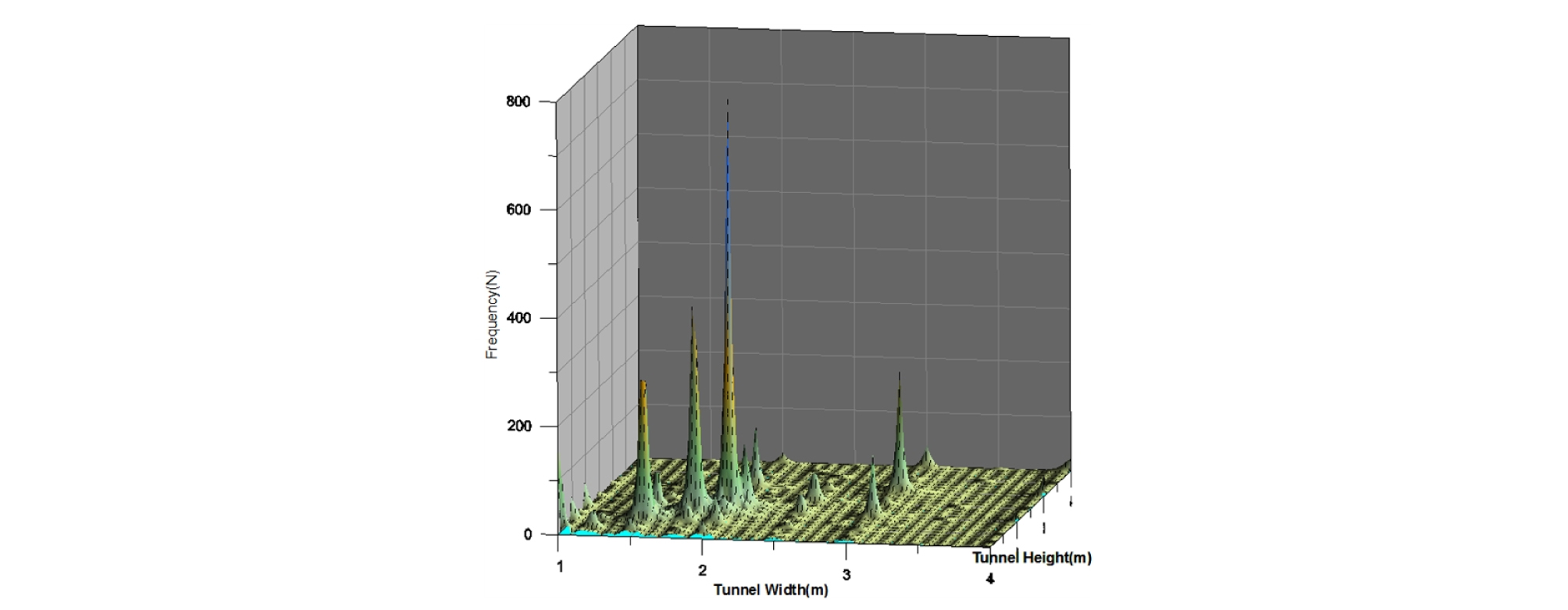

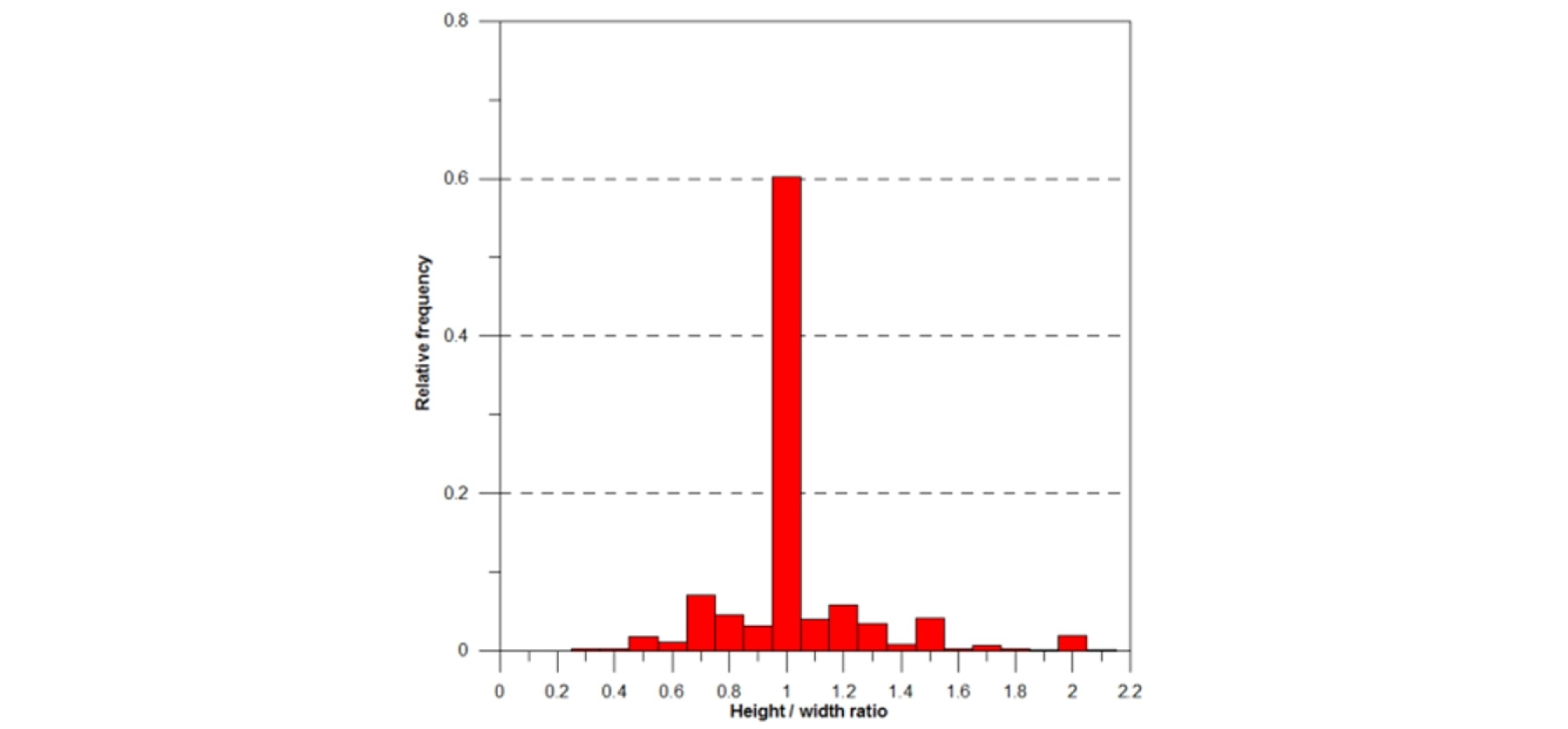

이전 연구(Kim et al., 2016)의 조사 자료를 요약하면 Table 1과 같으며 1,784개 광산에 대한 4,473개 자료를 정리하여 한국의 폐광산 소규모 단면 갱도(갱구)의 형상의 통계적 수치 연구를 수행한 바 있다(Fig. 1 참조). 해당 자료에 근거하면 단면의 평균은 약 2 m(폭)×2 m(높이)이며, 그 종횡비를 약 1로 추정하였다(Fig. 2 참조). 또한, 한국의 폐광산 갱도 자료에 대한 수리 반경(hydraulic radius, HR) 혹은 형상 계수(shape factor, S)를 요약하면 Table 2와 같다.

Table 1. Summary of the abandoned mine tunne size distribution (Kim et al., 2016)

| $$HR\;or\;S=\frac{W\times H}{2(W+H)}$$ | (1) |

여기서, W는 공동의 폭, H는 공동의 높이 이다.

2. 광종별, 지역별 광산 갱도 형상의 통계 분석

이전 연구(Kim et al., 2016)를 통하여 한국의 광산의 평균적인 갱도(갱구)의 형상을 수치적으로 고찰한 바 있다. 한국의 광산은 채산성 위주로 개발되었고, 지역별로 광상구조가 복잡하다. 또한 반영구적 터널과 목적이 다르다. 따라서 광종별, 지역별 광산의 형태도 검토할 필요가 있는 것으로 사료되었다.

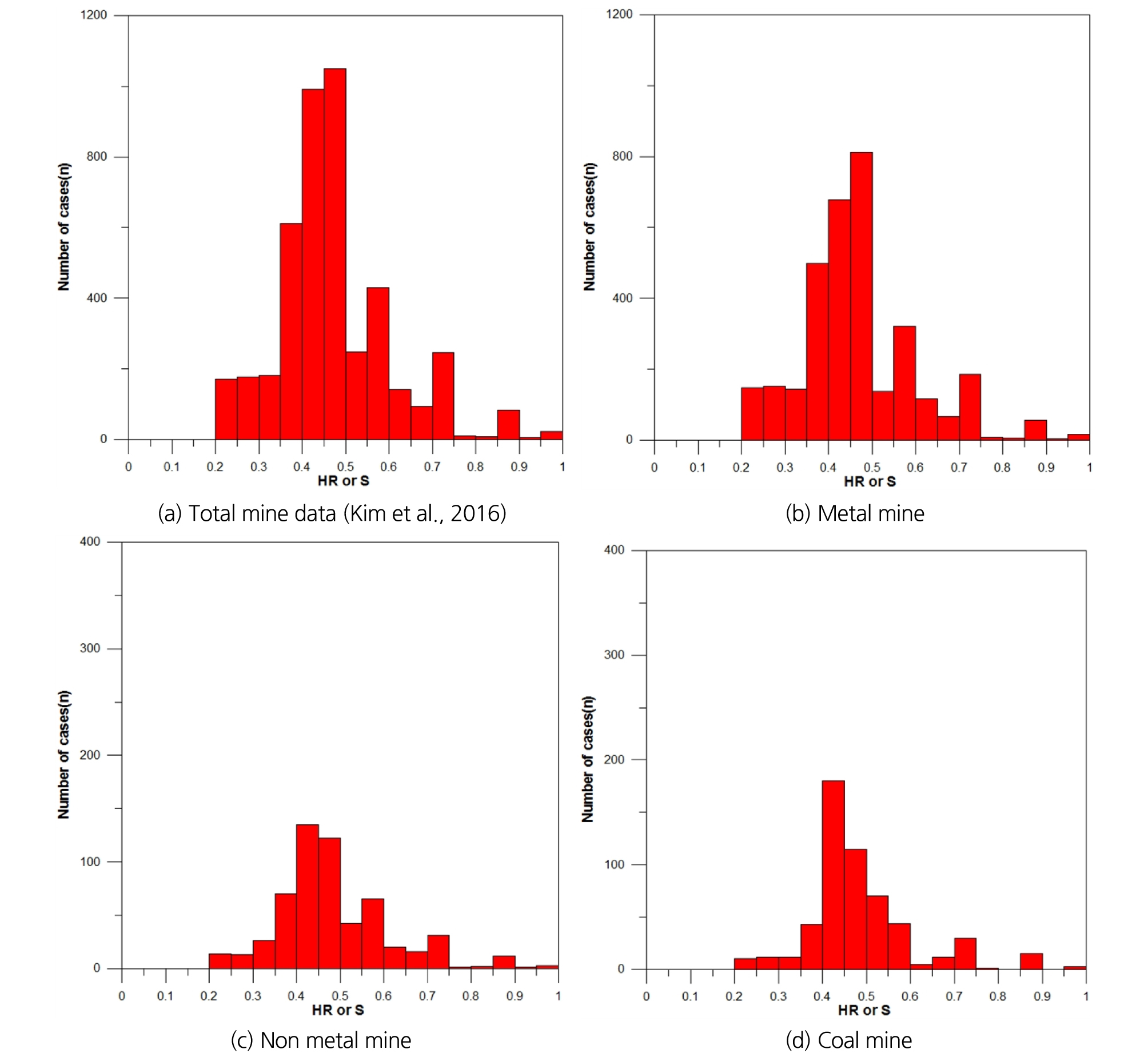

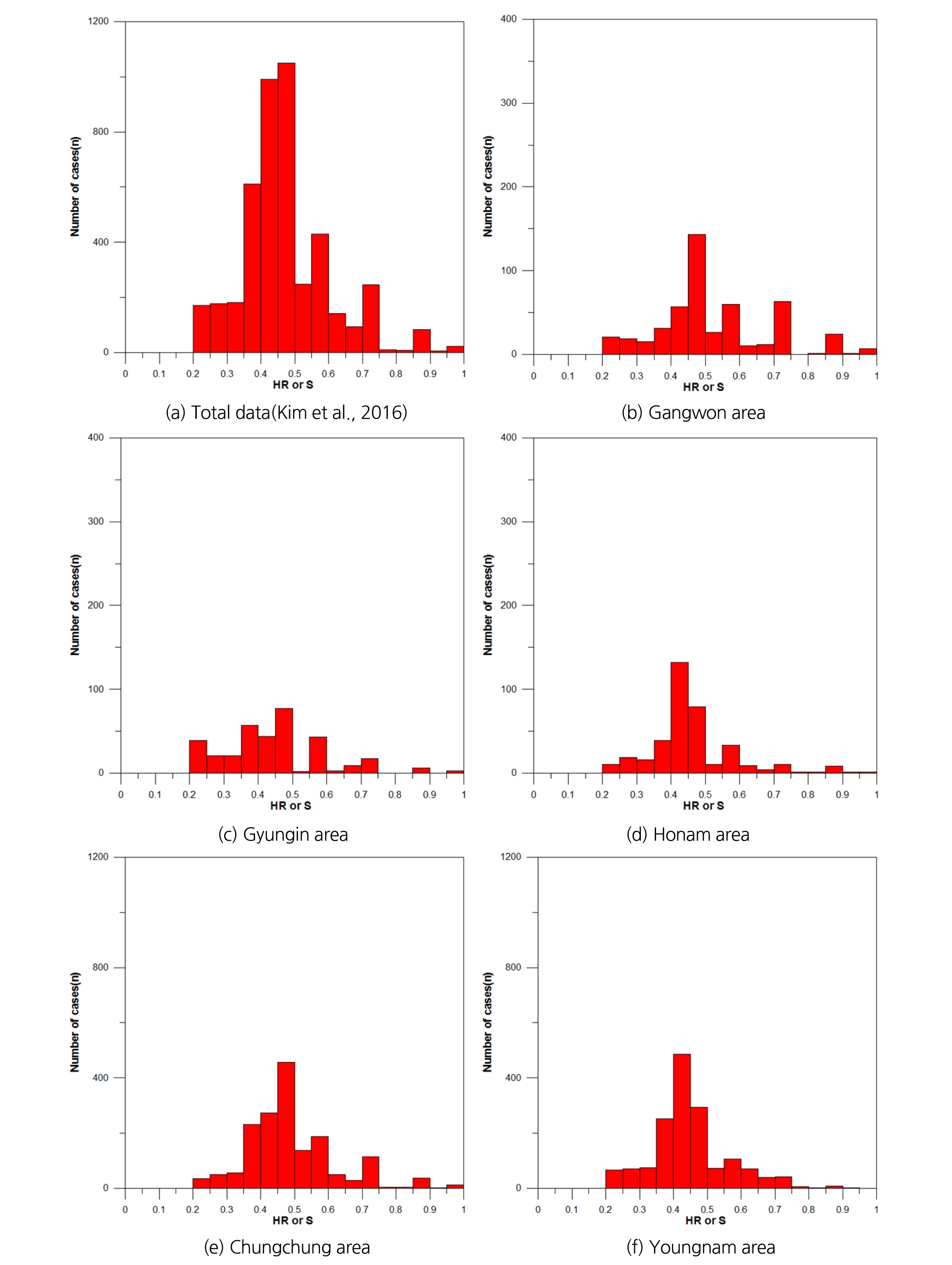

Table 2는 1,784개 광산의 4,473개 자료를 정리하여, 광종별 및 지역별로 폐광산의 갱도형상을 수치적으로 분석한 하였다. 광종별 수치 분포는 Fig. 3에 도시하였고, 지역별 수치 분포는 Fig. 4에 도시하였다. 형상 계수(shape factor, S)의 평균값은 0.485이나, 강원지역 및 충청지역의 형상 계수 평균값은 전체 평균값 보다 큰 값으로 나타났다. 나머지 경기지역, 호남지역 및 영남지역은 전체 평균값 보다 작은 값으로 나타났다.

광종별로 검토해보면, 석탄광산 및 비금속광산의 형상 계수(shape factor, S) 평균값은 전체 평균보다 높은 값으로 나타났으며, 금속광산의 형상계수는 전체평균보다 낮은 값으로 나타났다. 전체 형상 계수(shape factor, S)의 중간 값은 0.474로 나타났으며, 평균값과 유사하게 강원 및 충청지역은 전체 중간 값보다 높게 나타났으며, 광종별로 석탄광산 및 비금속광산도 전체 중간 값보다 높게 나타났다. 전체 표준편차는 전체 0.132로 나타났으며, 지역별 분석 자료는 0.113~0.161로, 광종별로는 0.122~0.134로 분석되어 지역 및 광종별 자료의 편차는 크지 않았다.

Table 2. Statistical review of abandoned mine tunnel hydraulic radius or shape factor

형상계수(s)는 채굴 공동의 안전성 검토로 활용될 수 있는 수치이다. 광해방지사업을 위한 광산정보가 부적한 사례가 있다. 통계적 형상계수 값도 폐광으로 정보가 부족한 광산에 대하여 갱도 형상 추정에 활용할 수 있는 자료로 사료된다.

3. 지하 공동 형상화 기술 개요

한국광해관리공단의 지하공동 형상화 기술(MIRECO EYE)은 국가 신기술(NET) 제1,040호로 지정된 기술이다. 이 기술은 레이저 센싱 기술, 소나 센싱 기술 및 영상취득 기술이 복합된 기술이며, 접근이 불가능한 지하공동을 실측 조사하고, 취합된 실측 정보는 지하 채굴공동의 형상화 및 수치 정보 재생산에 유용하게 활용될 수 있다. 또한 도심지 싱크홀 위험지, 군용 땅굴 등 사업을 위한 기초정보 취득에 활용될 수 있다. 본 기술은 지하 채굴공동에 대하여 시추공 삽입・운용공정부터, 지하 채굴공동의 규모 및 형상을 실측・조사하는 장비 시스템, 수치화 및 형상화 소프트웨어까지를 기술범위로 한다.

본 측정 시스템은 ‘08년 광산 측정용 소자연구로부터 시작되어 광산 적용성 검토 및 타 산업기술지원을 통해 점차 성능이 보완되고 있다.

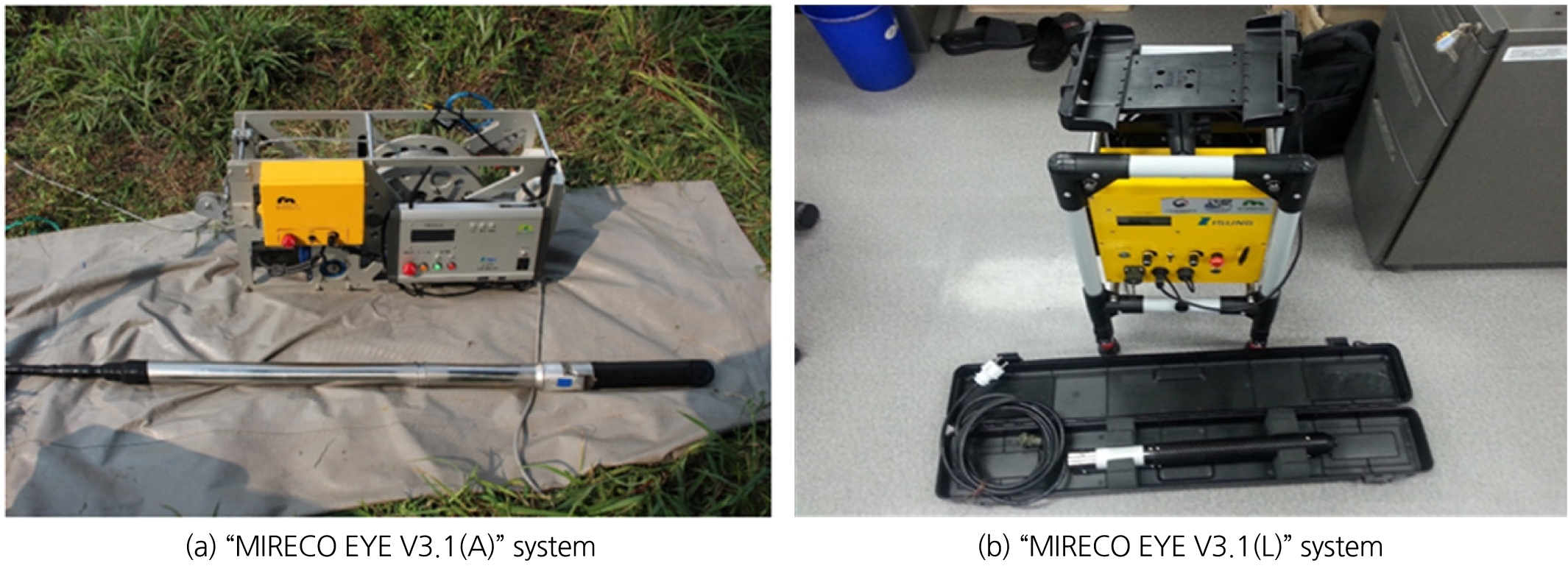

이 기술로 다양한 광산 및 타 산업 기술지원을 수행하였으며, 수요자의 기능 특화 수요에 대하여 다양한 모델로 변화되었다. (A)모델은 광산 등 고심도 측정이 가능한 복합 장비이며, (L)모델은 도심지 도로 등 천부조사에 적합한 기본 장비이다. 주요 장비의 사진은 Fig. 5와 같다.

4. 광산 지하 채굴공동 수치‧형상 분석 사례

4.1 조사 개요

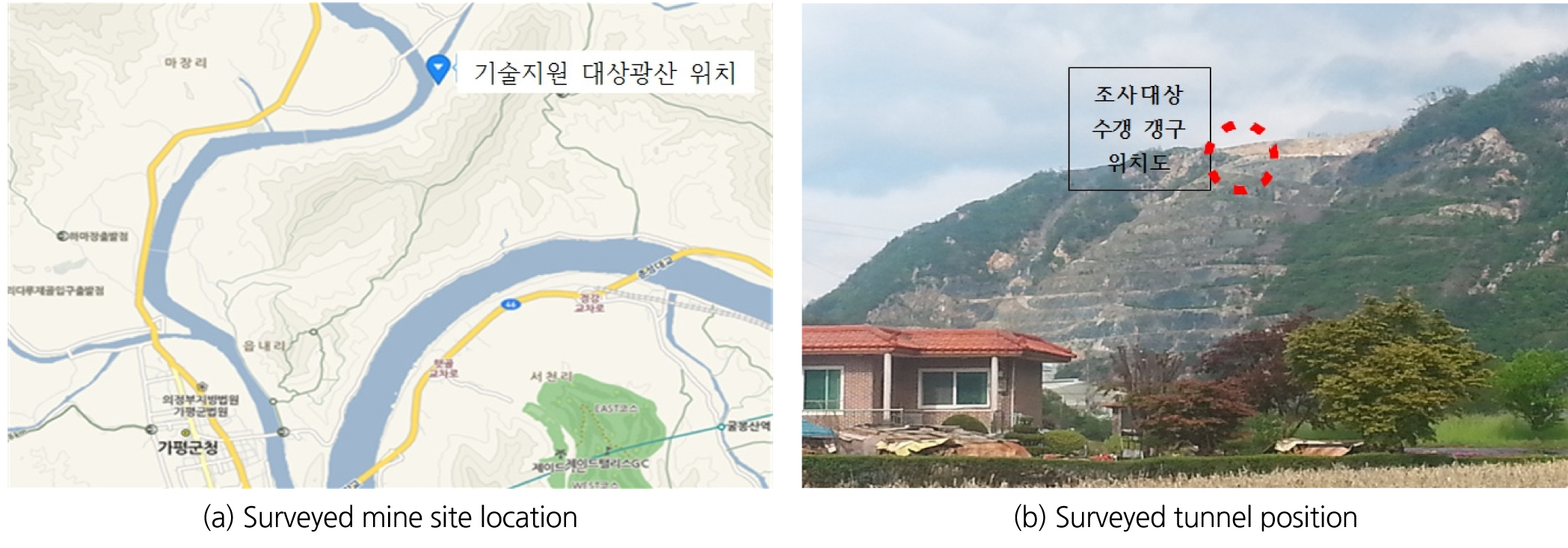

조사 대상 광산은 가행 중이며, 경기도 가평군에 위치하고 있다. 2회의 조사는 약 11개월의 시간차이가 있다. 조사대상 수갱(글로리홀)은 직경 3.1 m, 굴상고 195 m로 개설되었으며, 현재 채광된 광석의 이송에 사용되고 있다. 조사 대상 광산의 조업(광석의 투입) 여건으로 인하여 신속 측정기능이 불가피하여 특수기능 모델로[MIRECO EYE -(Q)] 기술지원 되었다. 본 조사는 수직갱 내부의 형상을 수치적으로 검토할 수 있는 정보를 제공하여 지속가능한 광업(광해방지) 활동 지원키 위하여 실시되었다. 조사대상은 글로리홀 수갱이며, 붕락위험이 상존하여 입갱조사가 불가능하여 공단의 지하공동 형상화 기술이 필요하였다. 조사 구간의 높이는 0 m ~(-)165 m이며, 나머지 (-)165 m~(-)195 m 구간은 광석적치로 인한 조사불가 상태로 조사 대상에서 제외되었다. 조사 대상지 위치 및 사진은 Fig. 6과 같다.

4.2 조사 방법

가행광산의 채광활동은 내부 조사 일정에 영향을 미친다. 제한된 시간으로 인하여 전체 구간의 수치정보 취득을 위하여 고속 측정 시스템이 필요하였다.

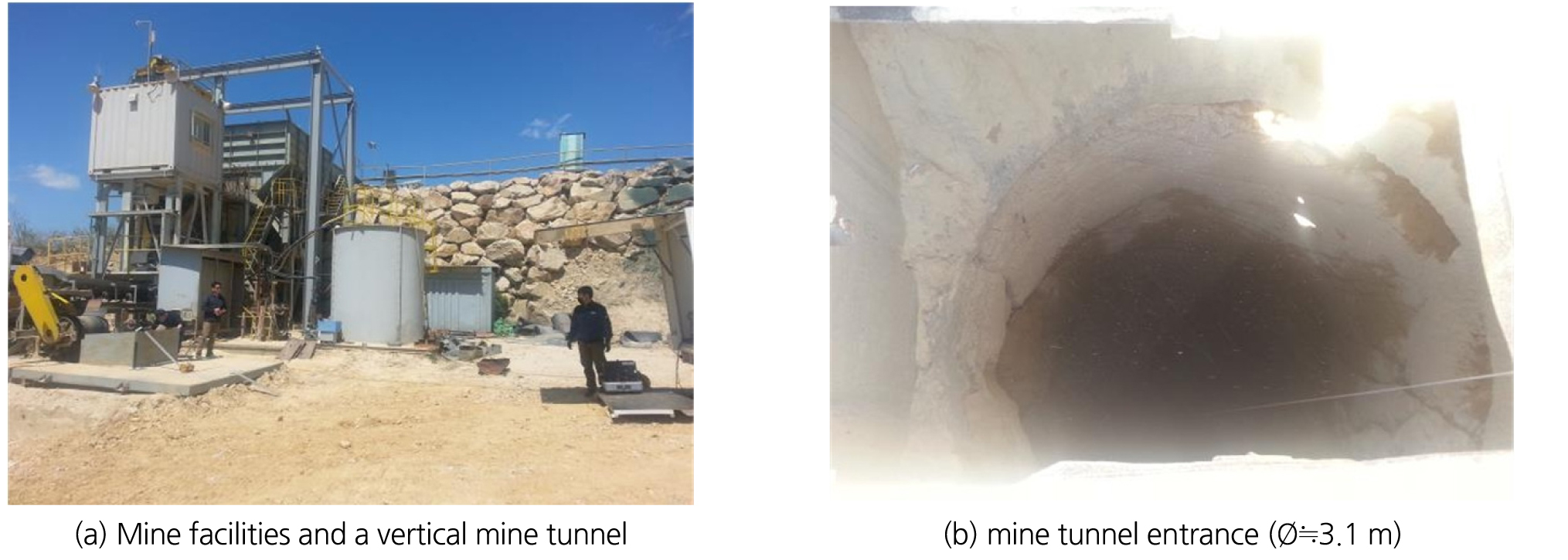

조사의 기준점은 수갱의 상부 갱구(0 m)로 설정하였으며, (-)165 m까지 측정 장비를 하강한 후 단위거리 마다 인코딩과 동시에 단면을 측정하여 내부 수치정보를 측정하였다. 총 높이 165 m의 조사 시간은 100분(1차 조사)이 소요되었으며, 이를 통해 수갱 내부에서 825단면, 좌표점 297,360점의 정보를 획득하였다. 조사 대상지의 사진은 Fig. 7과 같다.

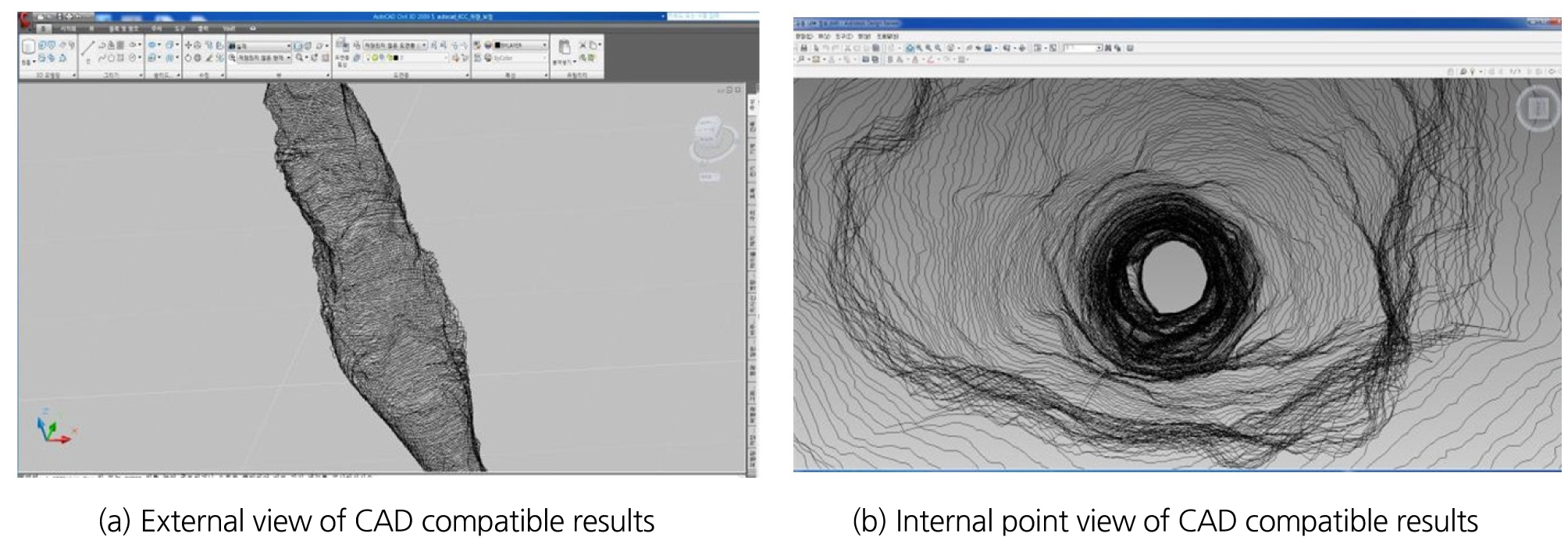

형상 모델은 자체 개발된 프로그램으로 2차원 단면 및 3차원 형상을 복합하여 구현하였으며, 자체 DXF 출력기능을 통해 Autocad 프로그램에서 부가적인 수치정보를 취득하였다. 조사 대상 및 장비의 기본 정보는 Table 3과 같다.

Table 3. Summary of the vertical mine tunnel survey

4.3 수치측정 분석

조사대상지 1차 조사로 취득된 수치정보는 Table 4에 요약하였다. 수갱 개설 당시 체적은 1,166.3 m3로 추정된다. 조사구간 공동의 체적은 3,708.5 m3이므로, 확대된 공동의 체적은 2,542.2 m3으로 추산된다. 또한 개설 초기 대비 직경 변화가 250% 이상으로 관찰되는 구간은 (-)52.19 m~(-)80.79 m로 검토되었다. 또한 최대 단면적 위치는 (-)71.21 m이며, 그 면적은 66.37 m3으로서 개발 초기 대비 8.8배 확대 된 것으로 추정되었다. 최대 직경 위치와 최대 단면적 위치가 매우 근접한 위치로 나타났다.

Table 4. Review of the mine tunnel survey (1’st survey)

4.4 형상결과 분석 결과

지하공동에 대한 사업 검토 과정에서 내부 형상정보는 중요 검토사항이다. 특히 광해방지사업 설계를 위해서는 공동 내부 절대 위치 정보 및 상대 위치 정보가 함께 필요하다. 또한 이러한 정보는 사업관계자에게 쉽게 이해되도록 가공되어야 하며, 3D 형상 모델링 등 직관적인 방식이 사업관계자에게 유용할 것이다.

공단의 지하공동 형상화 기술은 자체 소프트웨어에 3D 모델링 기능을 포함하고 있으며, 실시간 형상 모델링 성과 도출도 가능하다. 3D 모델링은 솔리드방식과 와이어로프방식이 지원되며, 두 형식의 융합된 방식도 가능하다.

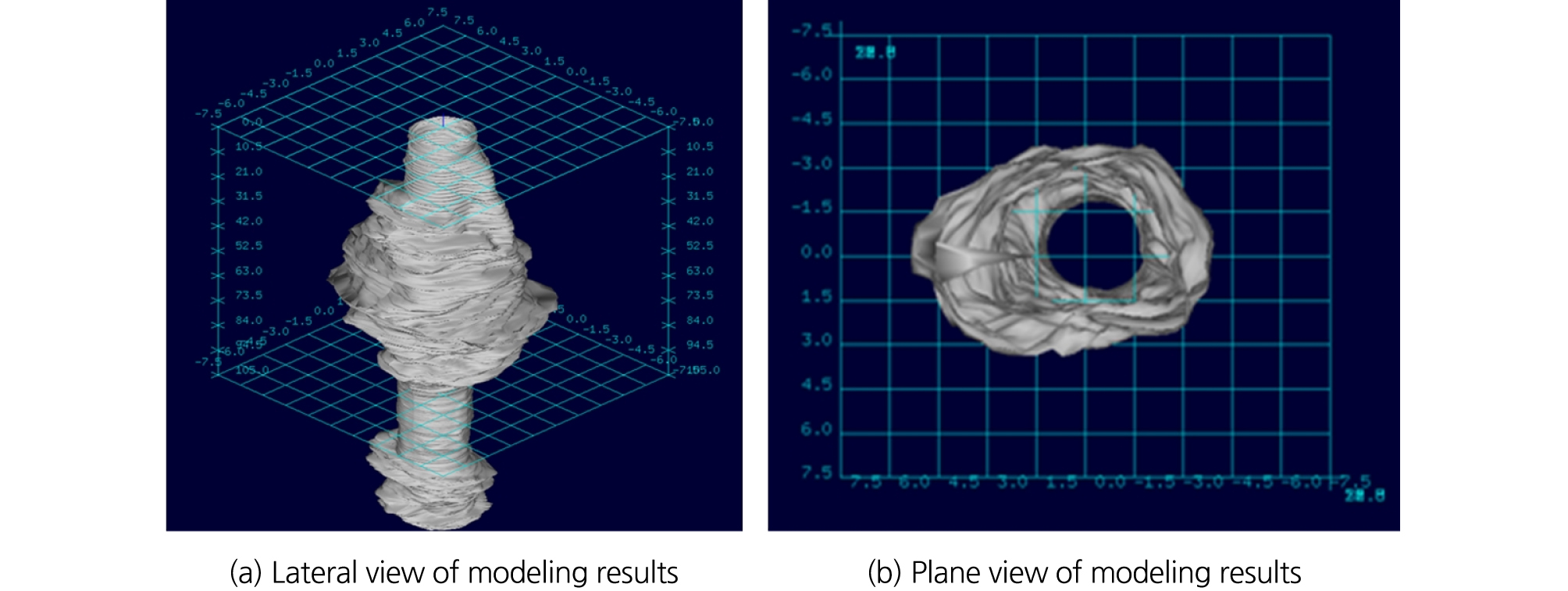

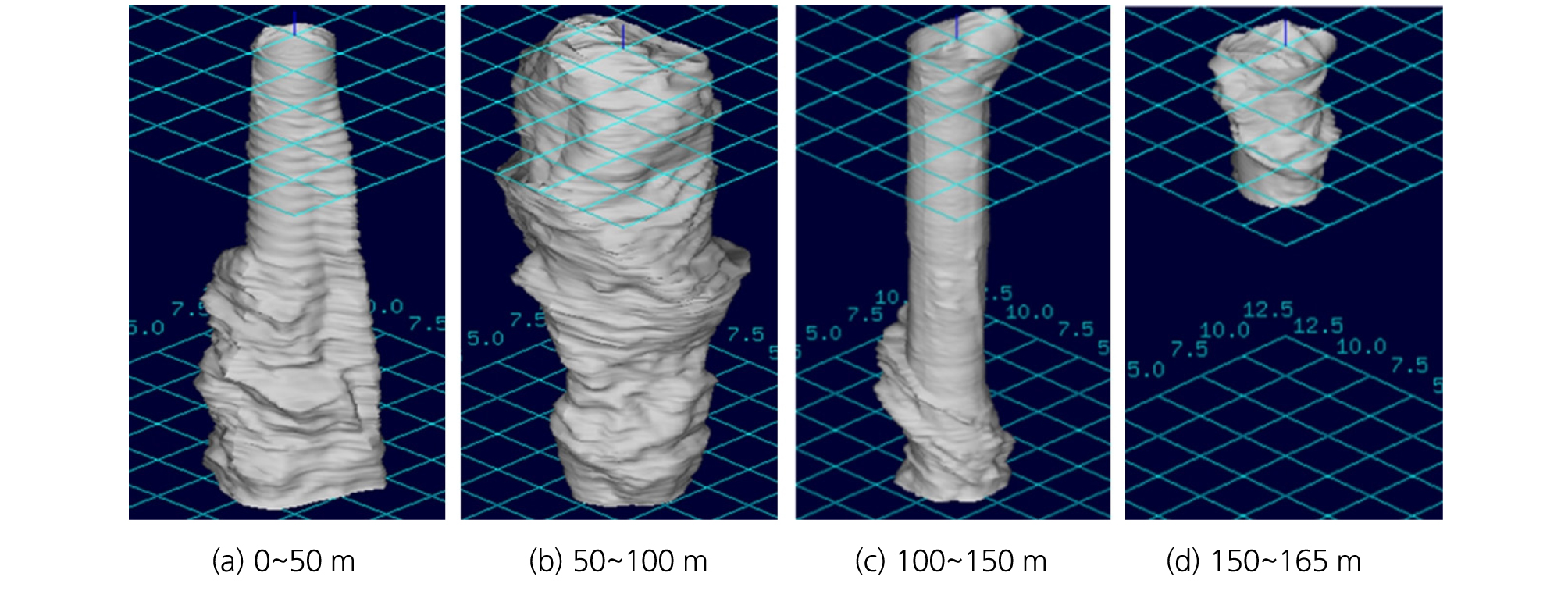

수갱 내부의 형상 모델링 결과는 Fig. 8 및 Fig. 9와 같다. Fig. 10은 모델링된 결과를 Autocad와 연동하도록 생성한 모델링한 결과이다. 측정된 형상 모델을 구간별로 검토하였다. 조사심도 0~(-)50 m 구간은 시점부에서 종방향 균열을 따라 붕락된 것으로 추정되는 형상을 확인할 수 있으며, 약 30 m 지점부터 단면 확대가 관찰되고 있다. (-)50~(-)100 m 구간은 붕락에 의한 확대 구간으로서 최대 단면적 구간을 포함하고 있다. (-)100~(-)150 m 구간은 대부분의 단면이 굴착 당시와 유사한 수준의 단면을 유지하고 있으므로 붕괴가 심하지 않은 구간으로 분류되나, 종점부에서 일부 단변의 확대가 확인되었다.

수갱의 주요 단면에 대한 분석결과를 요약하면 Table 5와 같다. 당초 개설 갱도는 직경 3.1 m의 원형갱도로 추정되므로 형상계수 값은 모든 구간에서 0.78로 추정해볼 수 있다. 시간이 지남에 따라 내부 붕락 등 요인으로 내부에서 형태적 변화가 수반되었을 것으로 추정된다. 단면 확대 최대 구간인 (-)50 m~(-)100 m 구간은 2 이상의 형상계수 값이 나타났다. 단면 확대가 심하지 않은 0~(-)50 m 구간은 1~2 사이 값으로 나타내고, 100 m 이상구간에서는 1보다 낮은 값도 일부 관찰된다. 향후 각 단면별 2차 정보를 취득하여 상세검토를 실시할 계획이다.

Table 5. Analyzed result in measuring data

4.5 시간에 따른 분석

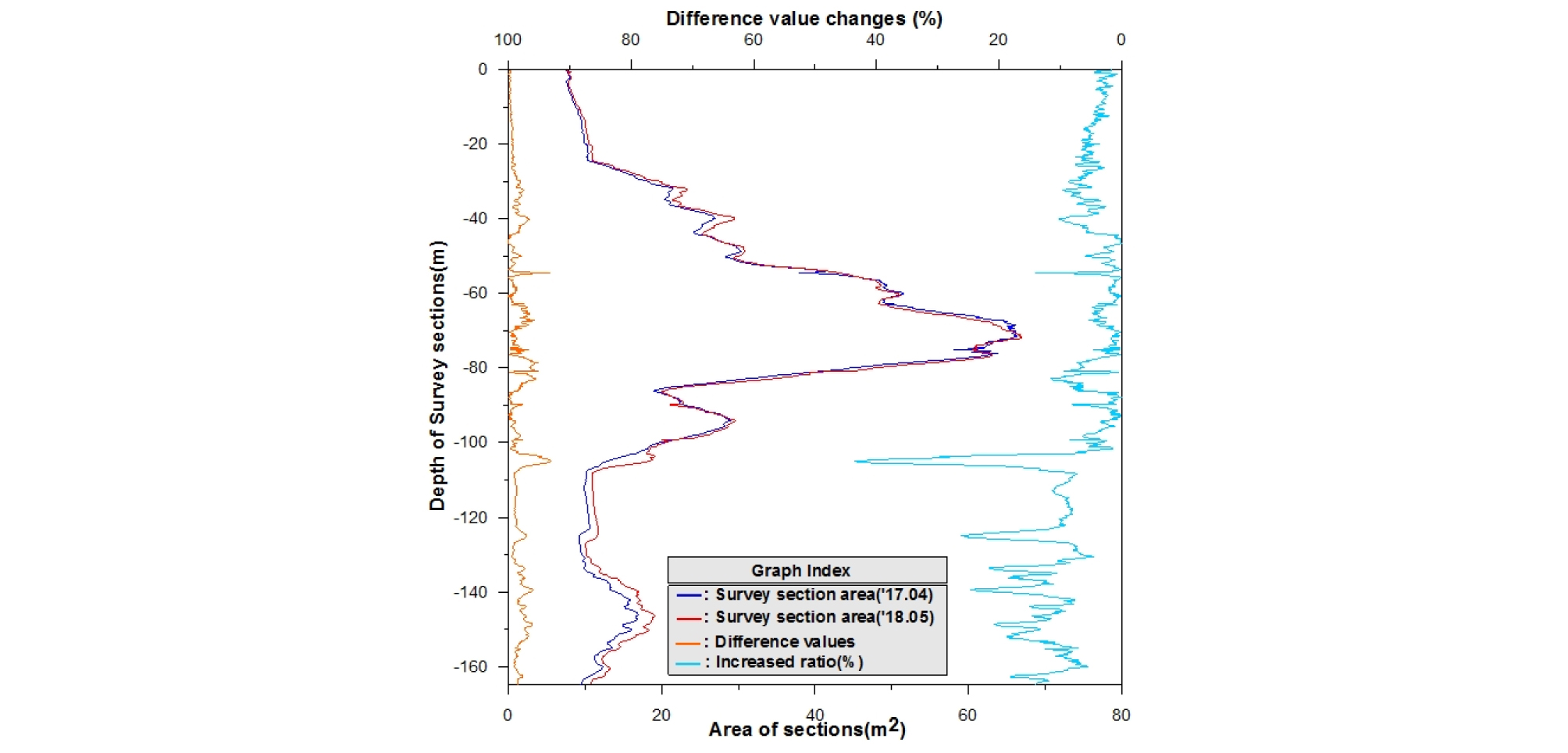

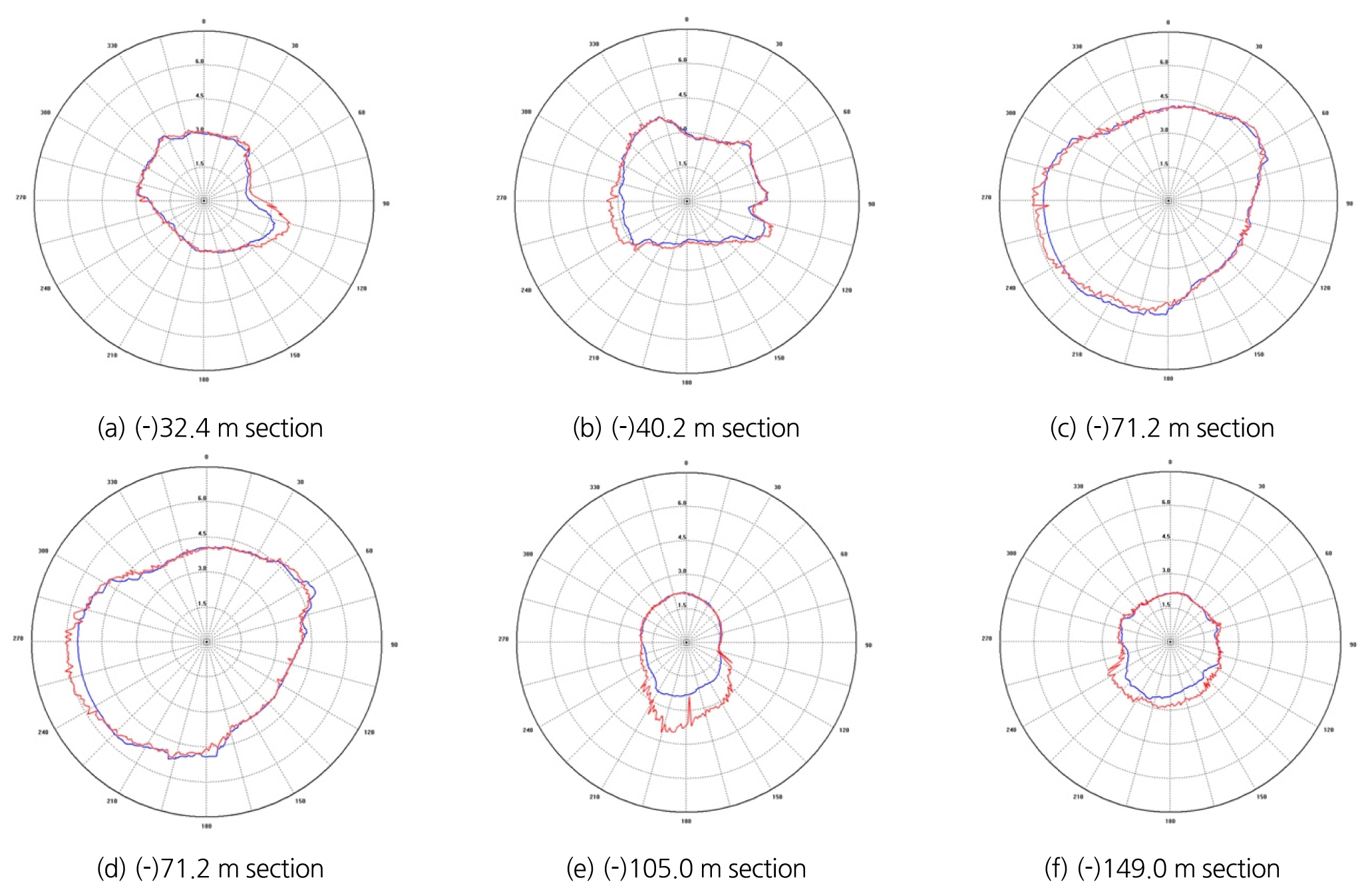

시간에 따라 지하공동 붕락은 지하공동의 활용 검토에 중요한 검토사항이다. 조사는 2회에 걸쳐 실시되었으며, 11개월의 시차를 두고 실시되었다. 시간에 따른 변화를 검토하기 위하여 2회의 조사 수치를 검토하였다. Fig. 11은 단면적 수치를 심도에 따라 도시한 것이다. 단면적 변화가 큰 지점은 2차원 단면 형상과 수치 변화 값을 분석하여 도시하였다(Fig. 12 참조).

심도 (-)32.4 m 지점은 형상이 급격한 변화를 보이는 구간에 해당되며, 단면적의 변화는 1.8 m2로 산출되었다. (-)40.2 m 지점은 국부적 단면 확대 지점이며 단면적 증가량은 2.5m2로 산출되었다. (-)71.2 m와 (-)71.8 m 지점은 최대 확대 구간에 해당되며, 단면적 증가량은 각각 0.2 m2 및 1.1 m2로 수치적 증가는 크지 않았다. 단면적 변화 가장 큰 지점은 (-)105.0 m 였다. 단면적 변화는 5.4 m2 였으며, 백분율로 42.9% 증가된 수치를 보였다.

상세검토를 위하여 (-)105.0 m 주변을 상세 분석하였다. 단면적의 확대가 10% 이상을 보인 구간은 102.84 m~107.59 m이며, 20% 이상을 보인 구간은 103.4 m~15.99 m로 매우 협소한 구간 국한되는 것으로 확인되었다. 해당 구간은 단면 확대 구간의 최하단부로서, 광물의 급광시 충격 등 외부 요인으로 인하여 상대적으로 단면 확대가 커질 수 있는 위치로 판단된다. 2D 단면 분석을 통해 단면 확대는 자북기준 120°~225° 사이에서 발생된 것으로 검토되었다.

5. 결 론

본 연구에서는 한국의 폐광산 지하공동의 형상 자료를 분석하여 광종별, 지역별 수치 특성을 검토하였다. 측정 속도가 향상된 측정시스템(MIRECO EYE Q)을 활용하여 가행광산 갱도의 수치정보를 취득하고, 그 결과를 형상화 하였다. 또한 지하공동의 단면에 대한 형상계수 활용성을 검토하였다.

한국의 폐광산 1,784개 광산, 4,473개 자료를 통해 한국의 폐광산의 갱도형상을 수치적으로 분석하였다. 이 자료를 통해 형상 계수(shape factor, S)의 수치적 평균값은 0.485이나, 지역별, 광종별 차이가 있는 것으로 확인되었다. 광산정보가 없는 폐광산 관련 검토에 참고할 수 있는 자료로 사료된다.

지하공동 형상화기술을 활용하여 입갱이 불가능하였던 가행광산의 수갱을 정밀 측정하고 모델링을 수행하였다. 측정된 수치 및 형상자료는 지하공동에 대한 수치적 변화, 형상의 변화를 관찰에 유용하였다. 상세 분석에는 위치정보와 연계한 면적정보 등 정보 분석이 유효하였다. 일부 단면적 변화와 형상계수의 변화를 검토를 수행하였으나, 보다 많은 자료가 필요한 것으로 판단된다.

지하공동 형상화 기술을 활용하여 접근이 불가능하거나, 조사 위험성으로 측정되지 못하였던 폐광산 지하공동도 정밀한 측정이 가능하였다. 다양한 지하공동의 형태와 변화에 대한 자료 취득 및 경험을 통해 광산 지하공동에 대한 수치정보 확보 및 분석 능력을 향상시키고자 한다.