1. 서 론

2. 균열손상 기준 및 파괴인성 측정

2.1 균열손상 기준 결정

2.2 파괴인성 측정

3. 시험재료 및 장치

3.1 시험재료

3.2 실험 장치

4. 실험결과 및 분석

4.1 균열손상 기준 결정 및 분석

4.2 KURT 화강암의 수정 파괴인성 측정

5. 결 론

1. 서 론

파괴역학적인 관점에서 균열선단에서의 응력상태는 응력확대계수(stress intensity factor)에 의해 결정된다. 균열선단에서의 응력확대계수가 특정 임계값 보다 작을 경우에는 균열이 성장하지 않다가 점차 증가하여 특정 임계값에 도달하였을 때 비로서 균열이 진전하기 시작한다. 이 때의 특정 임계 응력확대계수를 파괴인성(fracture toughness)이라 부르며 이는 균열의 생성과 진전에 저항하는 정도를 나타내는 재료상수이다. 그러나 응력확대계수가 파괴인성 보다 작음에도 불구하고 특정 환경적인 요인에 장시간 노출되었을 때 균열이 진전하는 현상을 임계하 균열성장(subcrtical crack growth)이라 부른다. 임계하 균열성장의 원인으로는 응력부식(stress corrosion), 확산(diffusion), 용해(dissolution), 이온교환(ion exchange), 미소소성(microplasticity) 등이 원인으로 알려져 있으며, 특정한 환경 및 조건에 따라 지배적인 요인은 각각 다른 것으로 알려져 있다(Atkinson, 1984; Jung et al., 2014). 그러나 천부 지각조건에서는 응력부식이 임계하균열성장의 주 원인으로 알려져 있다(Atkinson, 1984). 이 때, 응력부식 균열(stress corrosion cracking)이란 특정한 환경 특히 물로 포화되고 고온이 유지되는 조건에서 임계하 균열성장이 발생하는 현상을 의미하며, 이 조건에서는 균열성장 속도 또한 수십에서 수백 배 이상 가속화될 수 있다(Wachtman et al., 2009).

한편 고준위폐기물 처분장 건설과 관련하여 근계암반 내 균열 개시(crack initiation) 및 균열 성장(crack propagation)에 대한 이해는 처분시스템의 장기 안전성을 규명하는데 중요한 이슈 중의 하나이다. 즉 처분구조물의 균열손상 기준은 구조물의 정량적인 건전성을 평가하고, 암석과 같은 취성재료의 파괴메카니즘을 이해하기 위해 중요한 평가인자이다. 심층 처분환경은 핵연료로부터의 고열과 심부 지질조건으로 인한 높은 압력, 그리고 지하수 유입으로 인한 포화조건 등이 복합적으로 공존하는 고유한 특징을 지닌다(Kim et al., 2011). 따라서 이 같은 처분장 고유의 특징은 임계하 균열성장 요인 중 응력부식 균열(stress corrosin cracking)이 우세하게 발현할 수 있는 환경과 공교롭게 일치하는 조건이 된다. 따라서 처분장의 장기 건전성 관점에서 응력부식 균열로 인한 근계암반 내 새로운 균열생성 혹은 암반손상대(Excavation Damage Zone)와 암반 절리(joint)를 통한 기존 균열의 진전이 가속화될 수 있는 환경이라는 점은 처분장의 장기 건전성을 평가함에 있어 중요한 이슈 중의 하나이다.

따라서 처분장 근계암반의 장기 거동을 이해하기 위해서는 균열진전에 따른 암석의 균열손상 기준과 파괴인성을 명확하게 평가할 필요가 있다. 특히 암석은 일정 응력수준 이상에서 탄성이 아닌 소성거동을 하기 때문에 보다 신뢰할 수 있는 암석의 파괴인성을 측정하기 위해서는 이에 대한 비선형적인 거동을 고려해야 한다. 따라서 본 연구에서는 지하수 포화유무에 따른 KURT(Kaeri Underground Research Institute) 암석의 균열손상 기준의 변화를 분석하였으며, 암석의 비선형적 변형에 대한 보정과정이 포함되어 있는 Level II 시험법을 통해 포화유무에 따른 KURT 화강암의 파괴인성 값 변화를 측정하였다.

2. 균열손상 기준 및 파괴인성 측정

2.1 균열손상 기준 결정

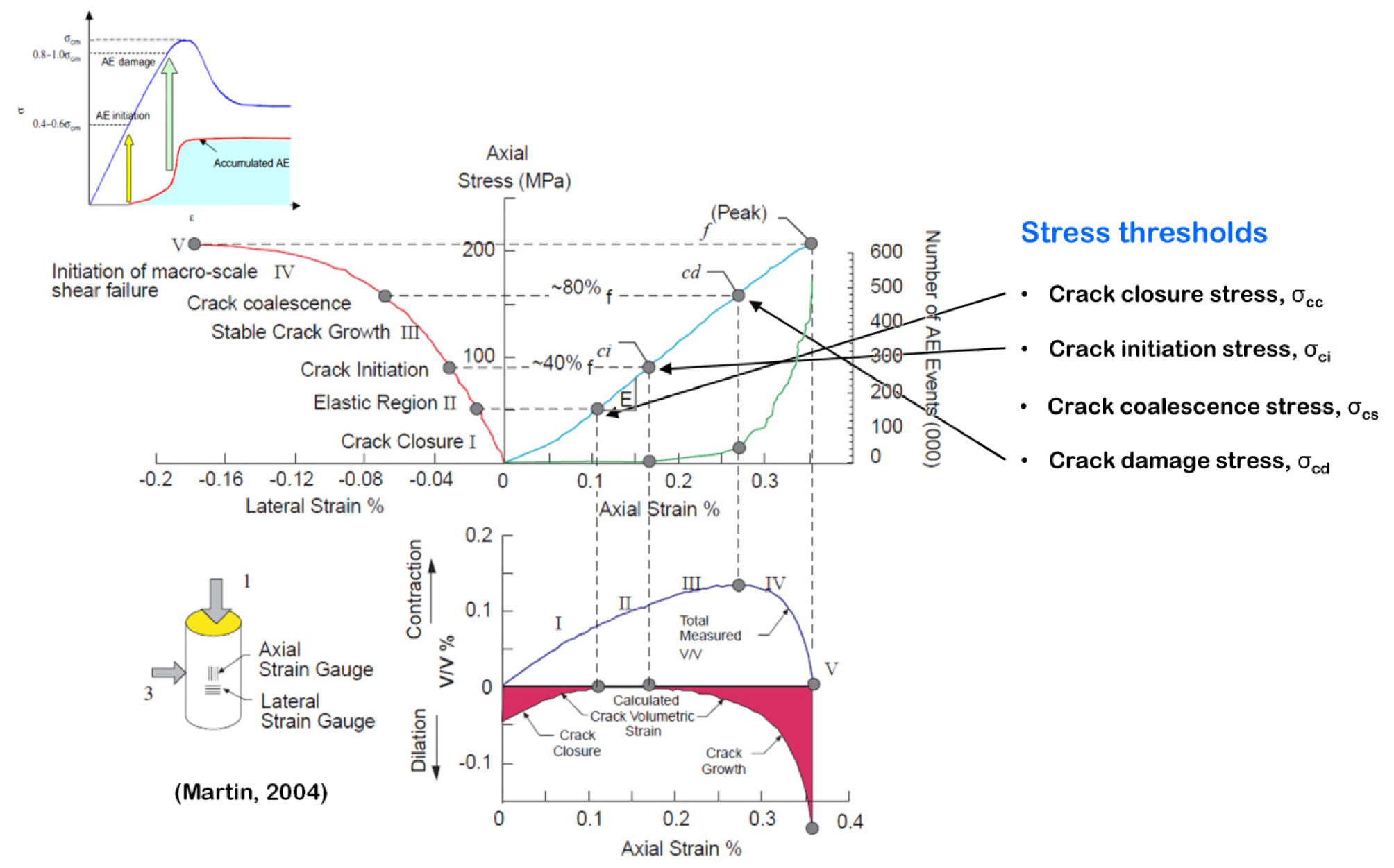

정량적인 손상도 평가의 신뢰성은 정확한 균열 손상기준의 결정으로부터 확보된다. 일반적으로 암석의 경우 응력-변형률 측정 실내실험을 통해 암석의 균열손상 기준을 결정하며, 부가적으로 그 신뢰성을 향상시키기 위해 음향방출(Acoustic Emission, AE) 데이터를 활용한다. 하지만 현장 구조물의 경우 구조물의 응력-변형률 관계를 실시간으로 측정할 수 없기 때문에 음향방출기법(AE)을 이용하여 구조물의 건전성을 평가할 수 밖에 없다. 구조물의 균열손상 진전은 아래 Fig. 1과 같이 총 4가지의 손상기준으로 특징지워질 수 있다.

Fig. 1.

Stress-strain curve showing the stage of crack development (modified from Martin and Chandler, 1994)

균열손상 기준 결정방법에 관련하여 다양한 연구가 진행되었다. 전형적으로 Brace et al.(1966)와 Bieniawski(1967)는 취성재료를 대상으로 응력-변형률 관계를 통해 균열진전에 따른 손상 기준을 결정하였다. Martin and Chandler(1994)는 소성 체적변형율(inelastic volumetrisc strain) 을 이용하여 균열손상 기준을 결정하였다. 한편 Eberhardt et al.(1998)과 Eberhardt et al.(1999)은 응력-체적강성(volumetric stiffness)의 관계와 음향방출(AE) 신호를 이용하여 균열손상 기준을 결정하였다. 본 연구에서는 일반적으로 적용될 수 있는 Ranjith et al.(2008)에 의해 제안된 방법(Table 1)을 이용해 균열손상 기준을 측정하였다. 이 방법은 Eberhardt et al.(1998)의 제안방법을 기본으로 하고 있다.

Table 1.

Identification method of stress thresholds in crack development (Ranjith et al., 2008)

일축압축시험을 통해 하중 증가에 따른 KURT 화강암의 균열손상 단계를 분석하였다. 이를 위해 응력증가에 따른 손상도 변화를 실시간 모니터링할 필요가 있으며, 그 손상도를 정량화하기 위하여 응력-변형률 관계를 동시에 측정하였다. 이를 위하여 응력-변형률 관계식을 이용하여 소성체적변형률(inelastic volumetric strain)을 암석의 손상도(crack development)와 연관지었다. 응력-변형률의 관계를 바탕으로 소성체적변형률은 다음의 식 (1)과 (2)를 이용하여 계산하였다.

| $$\in_\upsilon^{ie}=\in_\upsilon-\in_\upsilon^e=\in_\upsilon-(\in_{axial}^e+2\in_{lateral}^e)$$ | (1) |

| $$\in_\upsilon^{ie}=\in_\upsilon-\frac{1-2\upsilon}E(\sigma_{axial})$$ | (2) |

여기서, εieν는 소성체적변형률, εeν는 탄성체적변형률, εν는 체적변형률을 의미한다. 또한 εeaxial과 εelateral는 축방향 및 횡방향 탄성 변형률을 의미하며, ν는 포아송 비, E는 탄성계수, σaxial는 축방향 응력을 가리킨다.

2.2 파괴인성 측정

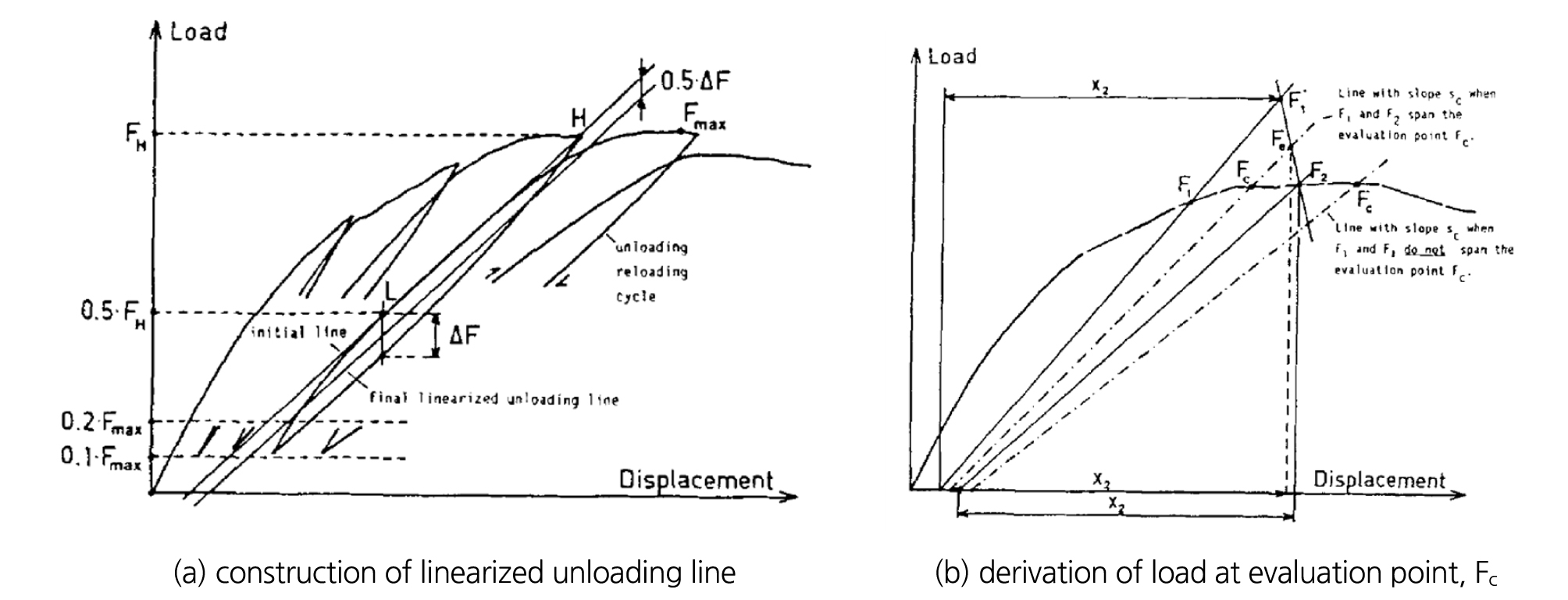

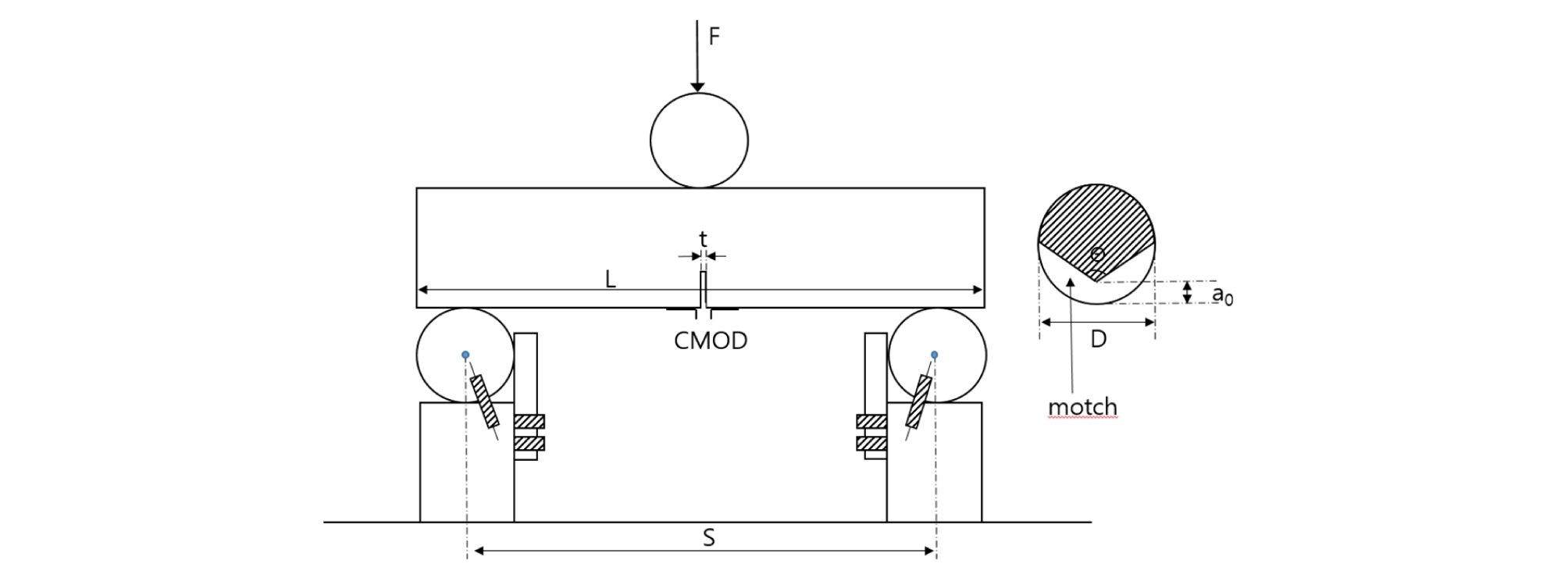

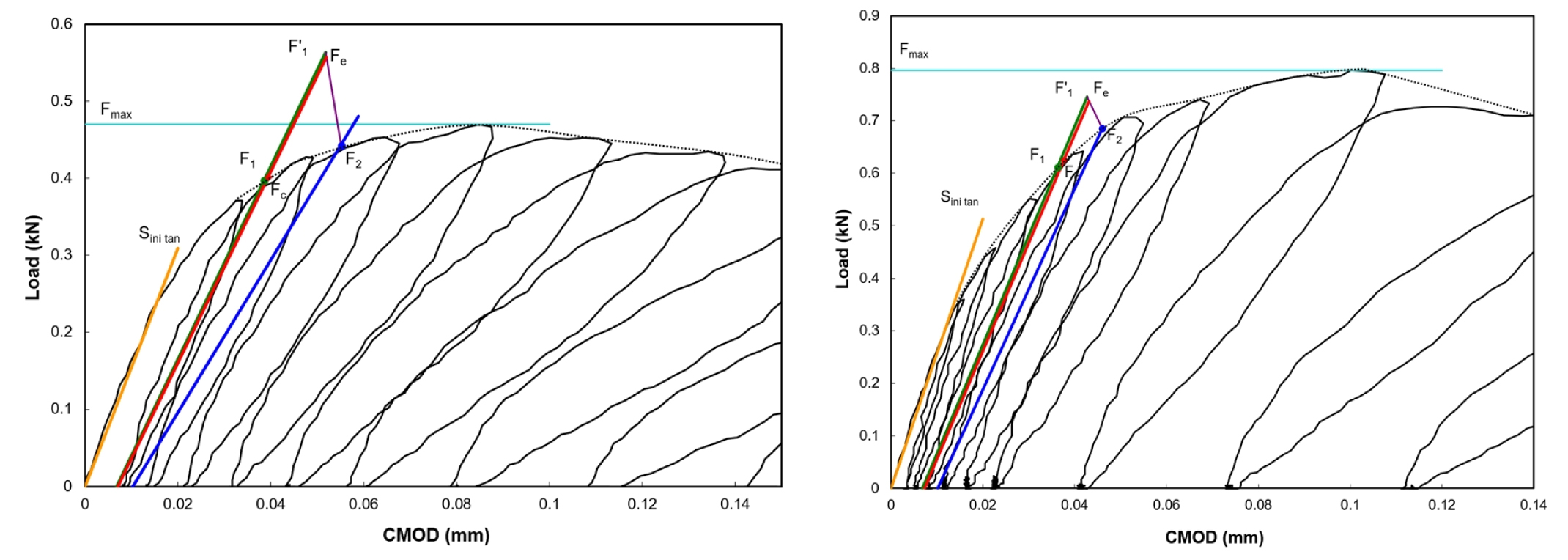

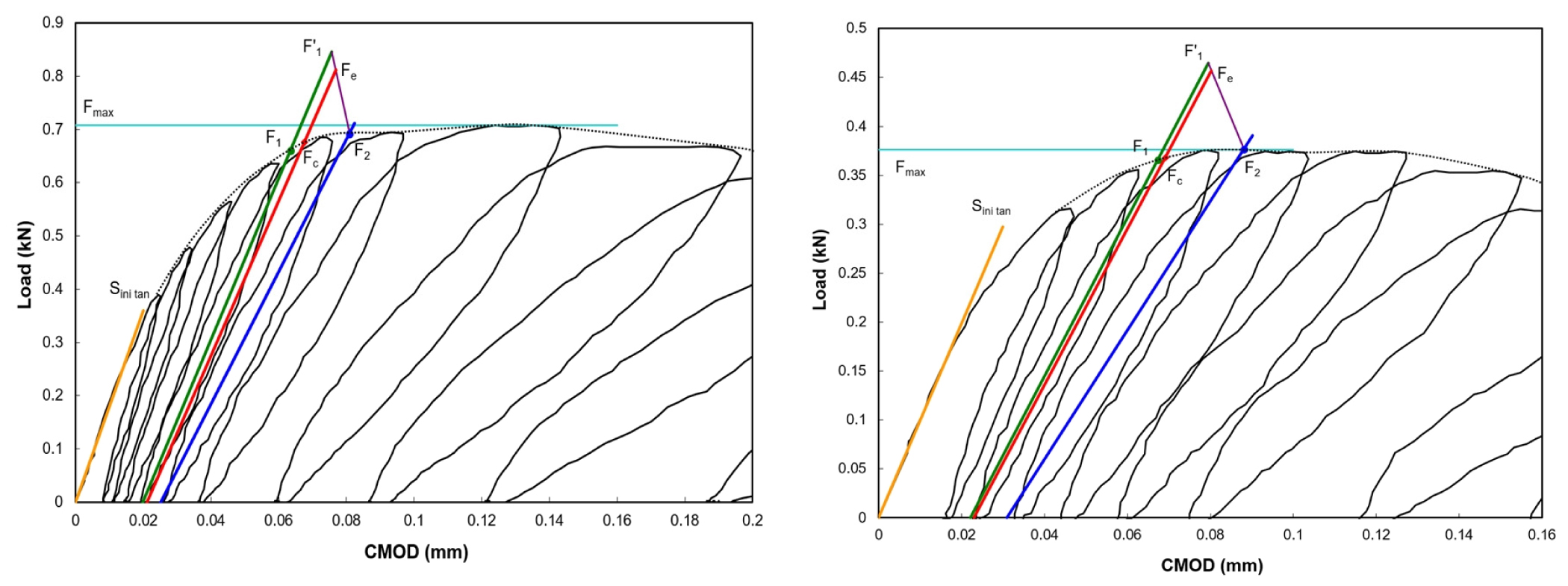

암석은 낮은 응력 상태에서 탄성변형을 일으키다가 파괴강도에 이르게 되면 취성의 형태를 보이며 파괴된다. 국제암반공학회는 암석의 이 같은 비선형적 거동을 고려하여 파괴인성 측정법을 제안하였다. 국제암반공학회의 파괴인성 측정방법은 암반을 탄성체로 가정하여 최대 하중만을 고려한 Level I 시험방법과 암석의 비선형적 변형의 보정과정을 포함하는 Level II 시험방법이 있다. Level I 시험은 평균적으로 0.25 MPa.m1/2/sec 보다 작지 않은 하중을 일정 속도로 가하여(하중제어 방식) 초기 가압 후 10초 이내에 파괴도록 하는 시험이다. Level II 시험은 변위제어 방식을 이용하며 CMOD > 0.006KCB/(E/D) m1/2/sec로 최대하중 이후까지 재하(loading) 및 제하(unloading)의 반복하중을 가하여 파괴인성을 측정하는 시험이다(Kim and Baik, 1992). 보다 자세한 시험방법은 ISRM(1988)에 기술되어 있으며 여기에는 간략히 정리하였다. Level II 시험에서 지점간의 거리는 ISRM에서 제시한 방법과 동일하게 시료 직경의 3.33배로 하여 측정하였으며, 하중 반복하중 재하방식은 적어도 4회 이상의 재하 및 제하가 이루어지도록 하였다. 재가압 때의 시작 하중은 최대하중의 10~20% 정도가 되도록 조정하였다. 이는 현장암반을 대상으로 한 Goodman Jack 시험과 유사하다. 암석의 비선형 변형거동을 보정하는 p를 비선형도(degree of nonlinearity)라 하고 p=Xu/Xl을 구한다(Fig. 2(a)). 파괴인성을 보정하는 방식은 결과적으로 다음과 같다.

| $$K_{CB}^c=\sqrt{\lbrack(1+p)/(1-p)\rbrack}F_c/F_\max K_{CB}$$ | (3) |

여기서 KCB는 Chevron Bend 시료를 사용하여 3점 굽힘시험에 의해 도출된 파괴인성을 의미하며(Fig. 3), KcCB는 암석의 비선형성을 고려하여 수정한 파괴인성(corrected fracture toughness)을 의미한다. 여기서 파괴인성의 단위는 MPa·m1/2 또는 MN/m1.5가 된다. Fmax는 파괴하중(kN)을 의미하며, Fc는 load(하중)-LPD(하중재하 지점의 상대적인 처짐변위) 관계에서 평가하고자 하는 지점을 의미한다(Fig. 2(b)).

지하수 포화 유무에 따른 파괴인성 값의 변화를 분석하기 위하여 실험을 완전건조 및 완전포화 조건으로 구분하여 각각 실험을 수행하였다. 포화된 시료를 확보하기 위해 진공 항침기에 물을 채운후 시료를 넣고 진공펌프를 이용하여 6 torr(800 Pa) 이내의 압력에서 24시간 이상 침수시켜 실험에 사용하였다. 실험방법은 건조시료에 대한 시험방법과 동일하나, 하중 재하 및 제하 기간 동안 시료가 건조되지 않도록 분무기를 사용하여 표면이 마르지 않도록 유지하였다. 포화된 KURT 화강암을 대상으로 Level II 시험법에 의해 Chevron Bend 3점 굽힘시험을 수행하였으며 그 결과를 비선형 보정방법을 통해 수정하였다.

3. 시험재료 및 장치

3.1 시험재료

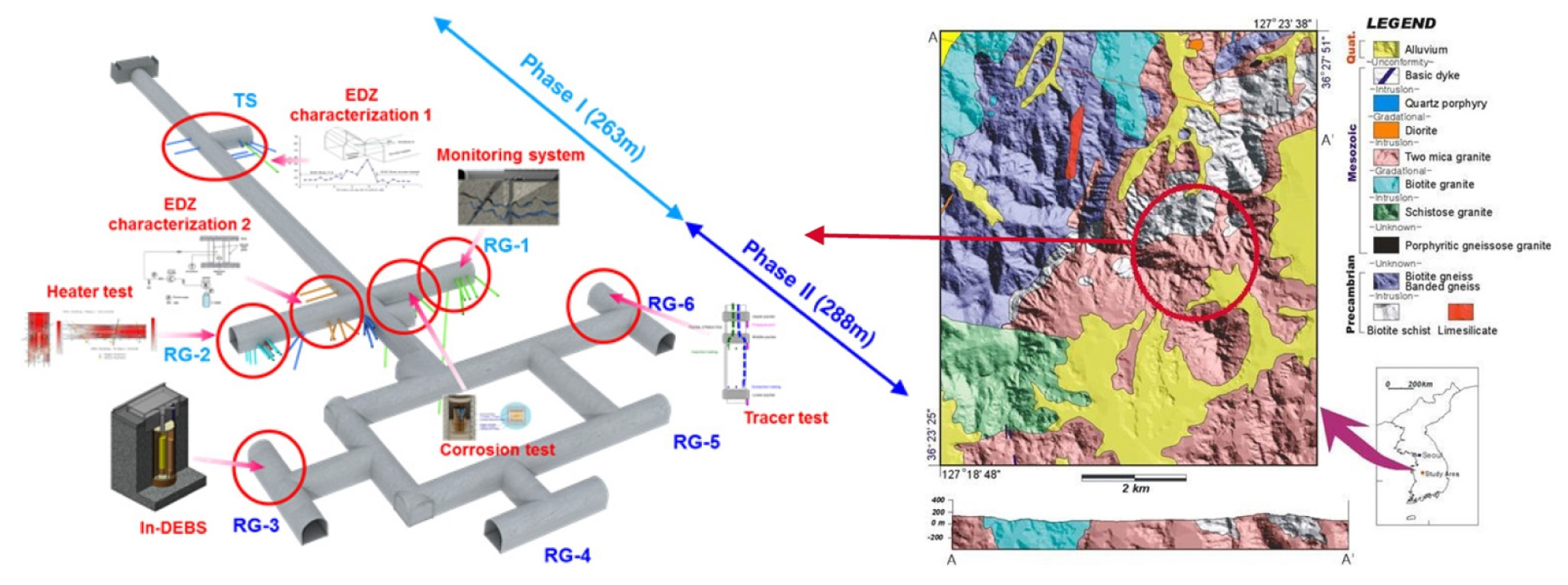

암석의 균열손상 기준 및 파괴인성을 측정하기 위하여 본 연구에서 사용한 암석은 한국원자력연구원 내 지하처분연구시설(KURT)의 화강암을 사용하였다. 이는 중생대 복운모 화강암으로 대표되는 암석으로써, KURT 내 연구모듈 1(RG-1)에서 채취한 암석을 사용하였다(Fig. 4). 보다 자세한 광물학적 정보에 대해서는 다른 문헌 등에 기술되어 있다(Kim et al., 2004).

채취된 모든 암석시료는 절단과 연마 과정을 통해 성형되었다. 모든 시료는 ISRM(2007)에서 제시한 조건을 만족하도록 하였으며, 각 시료의 편평도는 양 단면의 0.02 mm 이내로 수렴되도록 제작하였다. 수직방향의 조사공 내 바닥면으로부터 깊이 39.9 ~ 47.2 m에서 채취한 코어를 이용하였며(RG-1), 파괴인성을 측정하기 위하여 건조시편 및 포화시편을 각각 6개 총 12개의 시편을 성형하였다. 또한 균열손상 기준을 결정하기 위해서는 조사공 내 바닥면으로부터 깊이 56.2 ~ 60.8 m 에서 채취한 코어를 이용하였며(RG-2) 건조 및 포화시편 각각 5개 총 10개의 시편을 사용하였다.

3.2 실험 장치

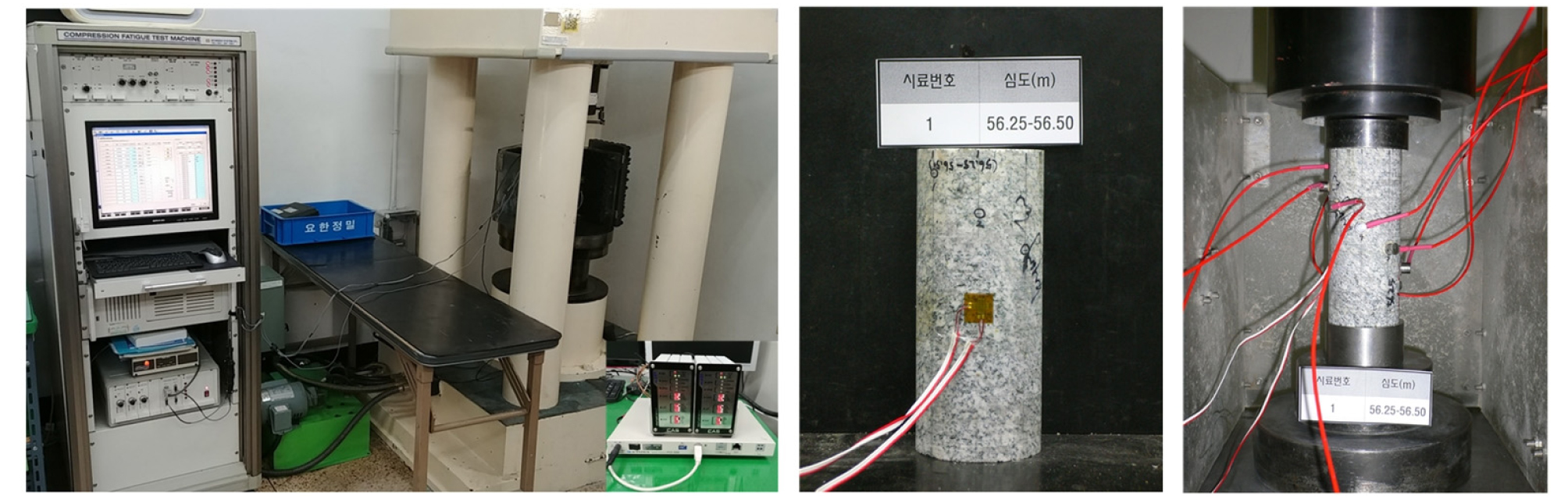

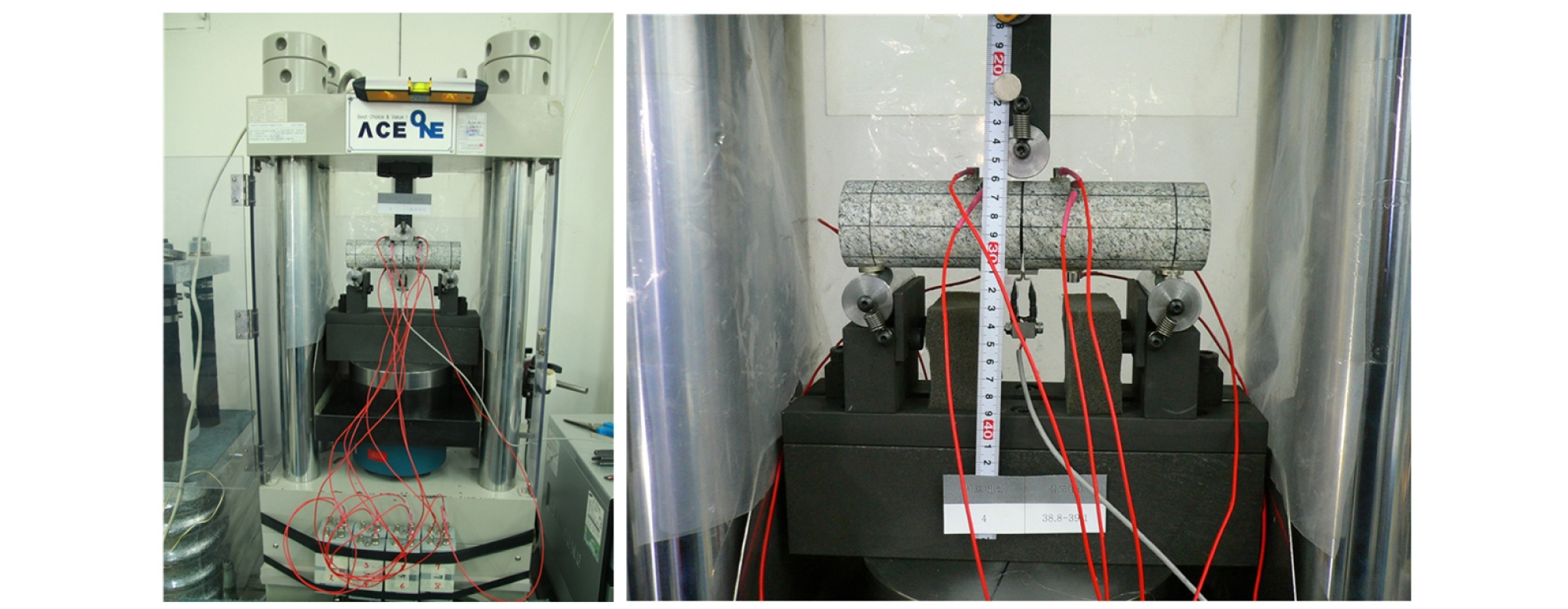

일축압축 시험은 ISRM(1979)에 제시된 시험방법을 따라 수행되었다. 하중재하에 따른 암석의 변형 및 파괴 거동을 모니터링하였다. 압축시험기는 경도(KDU-200)사의 장비를 사용하였으며, 5 mm 2축 변형률 게이지(AP-11-TS50N-120-EC, CAS) 그리고 PCD 320 data logger(KYOWA) / LCT-PRO 증폭기(CAS)를 사용하였다(Fig. 5). 이때 응력은 서보모터에 의한 하중제어 방식으로 이루어졌으며, 하중은 0.19 MPa/sec ~ 0.21 MPa/sec이 유지되도록 실험을 수행하였다. 실험은 NX size 암석시료에 strain gage를 가로와 세로 방향으로 각각 설치한 후, 하중을 재하하면서 응력증가에 따른 변형률의 변화를 기록하였다. 표준시험법으로 측정된 화강암의 기본물성의 평균값은 일축압축강도 177 MPa, 부피밀도가 2.67 g/cm3, 탄성계수 44.0 GPa, 포아송비 0.31, 건조상태 시료의 P파 속도는 4,051 m/s이었다(Kim et al., 2015).

파괴인성 측정을 위한 휨강도 시험장비는 ACEONE 사의 장비를 사용하였다 이는 최대 가압하중이 20 TON(196 KN)이며, 변위 및 하중제어가 가능한 시험장비이다(Fig. 6). 파괴인성을 측정하기 위하여 0.1 ~ 0.2 mm/min의 속도로 변위제어를 통해 하중을 재하하였다. 파괴인성 측정은 ISRM(1998)에서 제시된 시험방법을 적용하였다. 실험실 환경과 관련하여 온도는 20 ± 2°C, 상대습도는 50 ± 5 % R.H.의 상태를 유지하였다. 변위 트랜스듀서는 UB-2(Tokyo Sokki)를 사용하였고 데이터 로거는 UCAM 20PC (KYOWA)를 이용하였다.

4. 실험결과 및 분석

4.1 균열손상 기준 결정 및 분석

균열손상 기준에서 균열개시(crack initiation) 및 균열손상(crack damage) 그리고 최대 파괴하중(peak stress)은 암석과 같은 취성재료의 균열진전을 특징짓는 고유 인자에 해당된다(Eberhardt et al., 1998). 균열손상기준은 암석의 종류, 구성광물, 암석의 크기나 절리암반 상태에 따라 변화하나 일반적으로 균열개시의 경우 일축압축 파괴하중의 약 0.3 ~ 0.5배, 균열손상의 경우 파괴하중의 약 0.7 ~ 0.9배의 결과를 보여준다(Eberdhart et al., 1999). 한편 Cai et al.(2004)는 균열개시의 경우 파괴하중의 약 0.4 ~ 0.6배, 균열손상의 경우 파괴하중의 약 0.8 ~ 1.0배의 결과를 보여준다고 기술하였다. 이들 모두 건조상태의 암석을 대상으로 실험한 결과이다.

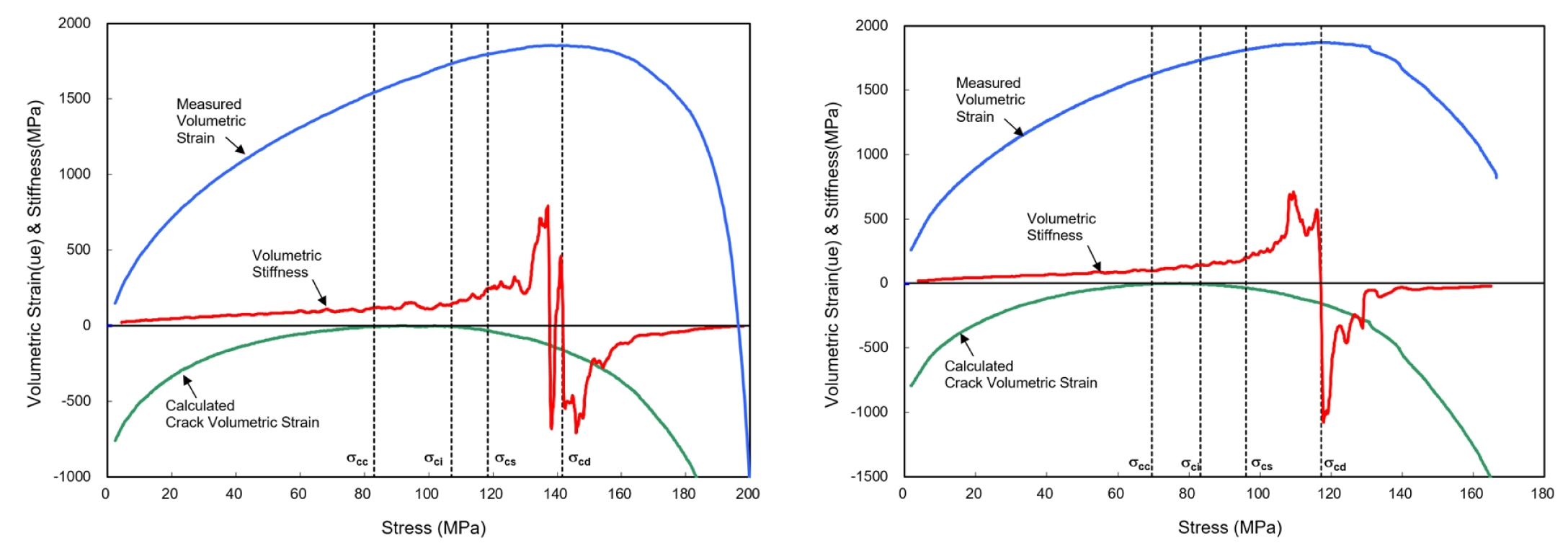

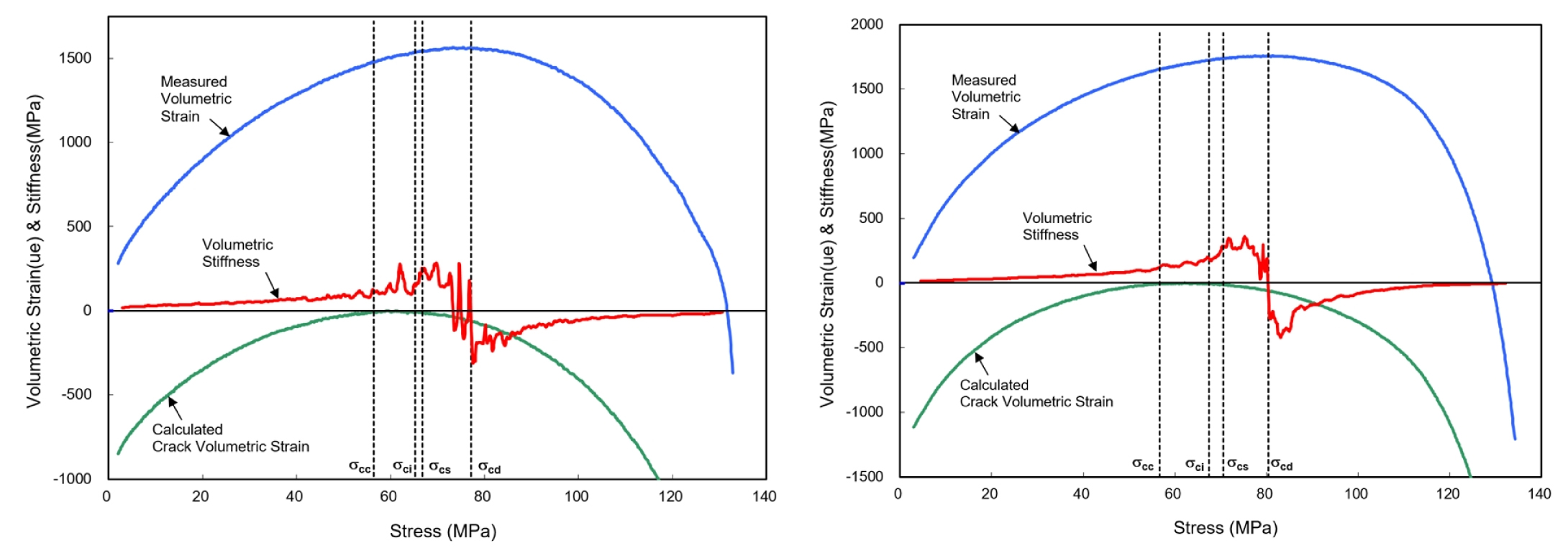

건조 화강암 시료 ID 1-5 및 포화 화강암 시료 6-10에 대한 각각의 균열손상 기준을 일축압축 시험을 통해 측정하였으며 그 주요 결과를 아래의 Table 2에 나타내었다. 하중 재하에 따른 체적변형률 및 체적탄성계수의 변화를 분석하였으며, 건조시료 및 포화시료에 대한 대표적인 그래프를 아래의 Fig. 7과 Fig. 8에 각각 나타내었다. 건조시료의 파괴강도(σucs)는 평균 177.9 MPa이었으며, 포화시료의 파괴강도(σucs)는 평균 117.5 MPa이었다. 또한 측정된 건조시료의 평균 균열개시 응력(σci)과 균열손상 응력(σcd)은 91.1 MPa과 128.7 MPa로 일축압축강도 대비 FSR(Field Strength Ratio, σci/σucs ≅ UCSin situ/UCSlab)과 SR(Strength Ratio; σcd/σucs)가 각각 0.51과 0.72의 값을 나타내었다. 한편 포화시료의 평균 균열개시 응력(σci)과 균열손상 응력(σcd)은 58.2 MPa과 68.2 MPa로 일축압축강도 대비 각각 0.50과 0.58의 값을 나타내었다. 따라서 KURT 화강암은 Eberdhart et al.(1999)가 제시한 평균적인 균열손상 기준에 보다 가까운 거동을 보임을 알 수 있다. 또한 암석의 포화로 인해 파괴하중은 물론 일축압축강도 대비 FSR 및 SR 값이 모두 감소하였으며, 특히 지하수 포화로 인해 균열손상 응력(crack damage threshold)이 평균 0.72에서 0.58로 현저히 감소됨은 처분구조물의 장기 건전성을 평가함에 있어 주목할 만한 결과이다.

Table 2.

Stress thresholds in crack development of KURT granite under dry and saturated conditions

건조시료에 비해 포화시료의 압축강도는 약 34% 감소하였고, 균열개시 응력은 36% 감소하였다. 그러나 균열손상 응력은 건조시료 대비 47%나 감소되는 결과를 나타내었다. 이는 심지층 처분환경의 경우 암반이 지하수로 포화되어 있기 때문에 더 낮은 응력조건에서 균열이 개시될 수 있으며, 포화시 균열손상 응력이 상대적으로 더욱 크게 감소함은 구조물에 대한 현저한 손상이 더욱 낮은 응력조건에서 발생할 수 있음을 나타낸다.

정량적인 손상도 평가의 신뢰성은 정확한 균열 손상기준의 결정으로부터 확보된다. 일반적으로 암석의 경우 응력-변형률 측정 실내실험을 통해 암석의 균열손상 기준을 결정하며, 부가적으로 그 신뢰성을 향상시키기 위해 음향방출(Acoustic Emission, AE) 데이터를 활용한다. 하지만 현장 구조물의 경우 구조물의 응력-변형률 관계를 실시간으로 측정할 수 없기 때문에 음향방출기법(AE)을 이용하여 구조물의 건전성을 평가할 수 밖에 없다. 따라서 실제 처분구조물의 정량적인 건전성을 평가하기 위해서는 해당 구조물의 균열손상 기준을 응력-변형률 측정 실내실험과 음향방출기법을 이용해 정확하게 손상기준을 결정하고, 이를 바탕으로 실제 처분구조물의 건전성을 음향방출기법을 통해 모니터링함으로써 건전성을 평가할 수 있다. 즉 처분구조물의 경우 보다 정확한 균열손상기준을 확보하는 것이 중요하며, 실제 처분환경을 고려하기 위하여 지하수 포화 혹은 지하수 고온-포화 조건에서 암석의 균열손상 기준의 결정은 처분구조물의 장기 안전성을 평가하는 중요한 정보로 활용될 것이다.

4.2 KURT 화강암의 수정 파괴인성 측정

KURT 화강암을 대상으로 Level II 시험법에 의해 Chevron Bend 3점 굽힘시험을 수행하였으며 그 결과를 비선형 보정방법을 통해 수정하였다. 건조 화강암 시료 5, 6, 9, 10, 12, 14 및 포화 화강암 시료 4, 7, 8, 11, 13, 17에 대한 각각의 파괴인성을 측정하였으며 그 측정결과를 아래의 Table 3에 나타내었다. 건조시료 및 포화시료에 대한 대표적인 하중 재하에 따른 CMOD(crack mouth opening displacement)의 변화 그래프를 아래의 Fig. 9과 Fig. 10에 각각 나타내었다.

점차 증가하는 반복하중(incremental cyclic loading)으로 인한 건조시료의 파괴하중는 평균 653 N(66.6 kgf)이었으며, 포화시료의 파괴하중는 평균 501 N(51.1 kgf)이었다. 또한 측정된 건조시료의 평균 파괴인성(KCB)은 0.619 MPa·m0.5이었으며, 파괴하중(Fmax)과 Fc 지점에서의 하중 그리고 비선형성(p)을 이용한 보정된 수정 파괴인성은 0.811 MPa·m0.5이었다. 반면에 포화시료의 평균 파괴인성(KCB)은 0.482 MPa·m0.5이었으며 암석의 비선형성을 고려한 수정 파괴인성은 0.620 MPa·m0.5이었다. 즉 암석의 비선형성을 고려함으로써 건조시료의 경우 31.0% 그리고 포화시료의 경우 28.8%의 파괴인성 값의 증가를 보였다. 한편 암석의 포화로 인해 파괴인성 값은 22.2% 그리고 수정 파괴인성은 23.5% 각각 감소하였다. 따라서 지하수 포화로 인해 암석 내 균열의 생성과 진전에 대한 저항성이 감소함을 알 수 있다.

Table 3.

Fracture toughness and corrected fracture toughness of KURT granite under dry and saturated conditions

이에 대한 파괴역학적인 현상을 설명하기 위해서 가장 널리 활용되고 있는 이론은 바로 SiO2와 H2O 사이의 화학반응 분자모델이다(Michalske and Freiman, 1983). 지각의 90%가 규산염광물로 구성되어 있음을 감안할 때, 이처럼 포화시 파괴인성이 저하되는 것은 주변 환경으로부터의 물분자가 균열 끝단의 강한 Si-O-Si 결합에 붙어 약한 결합력을 가지는 Si-O-H로 치환되어 응력부식(stress corrosion) 반응이 일어나기 때문이다. 한편 Roy et al.(2017)도 수분포화로 인한 파괴인성 값의 주된 감소 원인으로 물의 윤활작용(lubrication)과 결합력 약화(bond-weakening)을 언급하였다. 또한 Zhou et al.(2016)는 포화상태에서 균열 내로 침투한 물이 균열에서의 공극수압으로 작용하기 때문이라고 설명하였으며, Van Eeckhout(1976)는 균열 에너지와 모세관압 그리고 마찰 등의 감소를 원인으로 설명한 바 있다.

Fig. 11.

Molecular mechanism for stress corrosion of Si-O-Si bonds by water (modified from Michalske and Freiman, 1983)

추가적으로, 앞서 언급한 바와 같이 처분환경은 지하수 포화뿐만 아니라 핵연료로부터의 고열로 인해 주변 암반의 온도가 상승하게 된다. 하지만 온도에 의한 파괴인성의 영향은 상대적으로 적은 것으로 알려져 있다. 일반적인 암의 경우 온도상승 0-120°C 사이에서 온도변화에 따른 파괴인성 값의 변화가 거의 발견되지 않았으며, 120-200°C 영역에서는 소폭의 상승이 발견되었다(Chandler et al., 2017). Paterson and Wong(2005)도 암석과 같은 재료의 취성파괴의 경우 특정 고온 조건까지 노출되는 경우를 제외하고 상대적으로 온도의 영향이 적다고 기술하였다. 하지만 물과 함께 존재하는 임계하 균열성장의 경우에는 전혀 다른 이야기가 된다. 온도 상승으로 인해 물의 화학적 거동이 크게 변하기 때문에 균열성장에 대한 온도의 영향이 크게 된다. 따라서 고준위폐기물 처분장의 경우 열-수리-역학 복합환경으로 인한 파괴인성 및 균열성장 조건의 변화에 대해 고려가 필요할 것이다.

5. 결 론

본 연구에서는 심부 지하수 포화조건으로 인해 KURT 화강암의 균열손상 기준과 파괴인성이 어떻게 변화하는지를 분석하였다. 이를 위하여 일축압축시험 및 Chevron Bend 휨강도 시험(Level II 시험법)을 통해 암석의 균열손상 응력기준과 수정 파괴인성 값을 도출하였다. 시험결과 건조시료의 평균 균열개시 응력(σci)과 균열손상 응력(σcd)은 91.1 MPa과 128.7 MPa이었으며, 포화시료의 평균 균열개시 응력(σci)과 균열손상 응력(σcd)은 58.2 MPa과 68.2 MPa이었다. 건조시료에 비해 포화시료의 압축강도는 약 34% 감소하였고, 균열개시 응력은 36% 감소하였다. 그러나 균열손상 응력은 건조시료 대비 47%나 감소되는 결과를 나타내었다. 포화시 균열손상 응력이 상대적으로 더욱 크게 감소됨은 구조물에 대한 현저한 손상이 더욱 낮은 응력조건에서 발생할 수 있음을 나타낸다. 한편 KURT 화강암 건조시료의 평균 파괴인성(KCB)은 0.619 MPa·m0.5이었으며, 암석의 비선형성을 고려한 수정 파괴인성은 0.811 MPa·m0.5이었다. 반면에 포화시료의 평균 파괴인성(KCB)은 0.482 MPa·m0.5이었으며 수정 파괴인성은 0.620 MPa·m0.5이었다. 즉 암석의 비선형성을 고려함으로써 건조시료의 경우 31.0% 그리고 포화시료의 경우 28.8%의 파괴인성의 증가를 보였다. 한편 암석의 포화효과로 인해 파괴인성 값은 22.2% 그리고 수정 파괴인성은 23.5% 각각 감소하였다. 따라서 지하수 포화로 인해 암석 내 균열의 생성과 진전에 대한 저항성이 감소함을 알 수 있다.