1. 서 론

2. 언더커팅을 이용한 암석절삭

3. 해외 사례 조사

3.1 CMM(Continuous Mining Machine)

3.2 TBE(Tunnel Boring Extender) 500/1440 H-HST

3.3 ARM-1100 and others

3.4 Oscillated/Actuated Disc Cutting

4. 기술적 과제

5. 결 론

1. 서 론

전 세계적으로 지하공간은 지속 가능한 발전, 에너지 절감 등을 위한 프론티어 공간(frontier space)으로서 고려되고 있다(KICT, 2015). 토론토 패스, 몬트리올 언더그라운드 시티 등 세계 각국에서 지하공간을 효율적으로 활용한 사례는 쉽게 찾아볼 수 있으며, 최근 국내에서도 영동대로 지하공간 복합개발사업(강남권 광역복합환승센터 개발사업), 광화문 지하도시 등 대규모 사업들이 계획되고 있다. 이러한 지하공간 개발, 특히 도심지 지하공간 개발을 위한 암반 굴착 시, 소음, 진동 및 이동제한으로 인한 민원과 환경피해 등을 고려해 발파 굴착이나 대규모 개착공사를 실시하는 것은 매우 제한적이다. 따라서 기계식 굴착공법을 적용하는 것이 좋은 대안이 될 수 있으며 다수의 사례에서 성공적인 결과가 보고되었다.

대표적인 기계화 굴착 장비로는 TBM(Tunnel Boring Machine)과 로드헤더(roadheader)를 들 수 있다. TBM의 경우 몇몇 특수 목적을 위해 제작된 경우를 제외하면 굴착 단면의 형상이 제한적이며, 굴착 단면이 원형으로 강제되는 공법의 특성상 단면의 활용 측면에서 한계점을 가진다. 반면 부분단면 굴착방식인 로드헤더의 경우 절삭 도구로 사용되는 픽 커터(pick cutter)의 절삭성능 및 내마모성의 한계로 인해 주로 암석 강도 100 MPa 이하의 조건에서 적용된다(KICT, 2015). 상술한 암반 기계화 굴착 장비의 단점을 보완하고자 다양한 기법들이 제안되어 왔으며 본 연구에서는 언더커팅(undercutting) 개념을 적용한 절삭기술의 현황에 대해 정리하였다. 이는 기존 장비들의 단점을 보완하고자 개발되었기 때문에, 굴착 단면형상에 제한이 적고 적용되는 암반의 강도도 연암에서부터 경암에 이르기까지 비교적 넓은 범위이다.

해외에서는 유럽, 호주, 미국 등 일부 기술 선진국을 중심으로 1980년대 중반부터 언더커팅형 기계굴착장비의 개발을 시작하였다. 최근에 이미 상용화가 완료되어 토목/자원 개발사업에 활용되고 있으나 절삭 도구 형상, 설계 사양 등 핵심요소기술은 비공개된 상황이다. 한편, 국내 기계화 암반 굴착 연구는 주로 TBM과 로드헤더를 중심으로 진행되었다. 실대형/소형 LCM(Linear Cutting Machine)을 이용한 실험적 연구 및 수치해석을 통한 다양한 연구가 진행되었으나(Cho et al., 2010, Jeong et al., 2011) 언더커팅 개념을 적용한 연구는 전무한 실정이다. 따라서 본 연구는 국내외 기술격차를 완화하고 향후 연구를 위한 기반자료를 생산하기 위하여 언더커팅을 적용한 암반절삭 개념과 이를 적용한 몇 가지 국외사례를 소개하고 정리하였다.

2. 언더커팅을 이용한 암석절삭

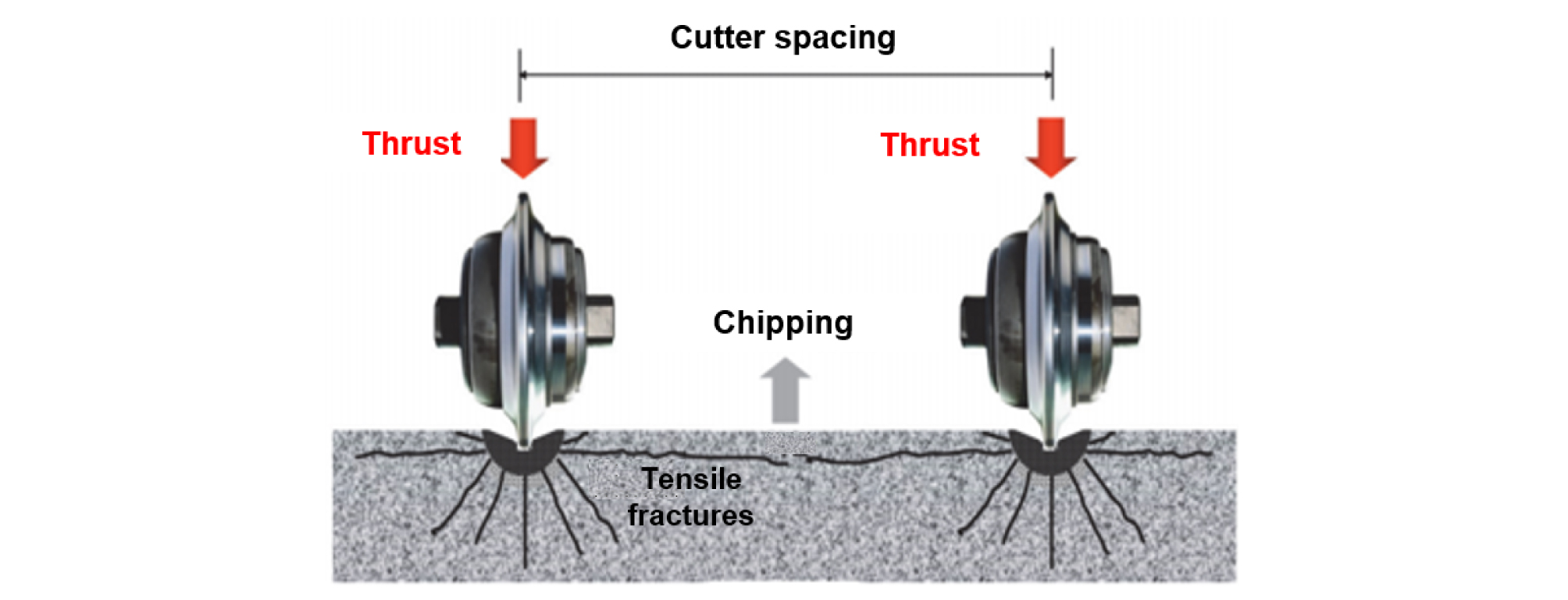

TBM과 로드헤더 등 기존 기계굴착공법의 암석절삭 메커니즘을 살펴보면 다음과 같다. 먼저, 디스크 커터가 암석 직하부로 관입하게 되면 커터 하부 암석표면에 하중이 집중되어 높은 압축응력이 발생하고 이는 다시 인장응력을 유도하는데 이 인장응력이 암석 내부 균열 발생에 중요한 역할을 한다. 균열은 표면 에너지(surface energy)가 최소가 되는 방향으로 전파되며 균열 전파는 응력확대계수가 임계값 이하로 떨어지거나 균열이 자유면과 만날 때까지 계속된다(Rostami and Ozdemir, 1993). 복수의 디스크 커터가 암석에 관입하고 발생시킨 균열이 서로 연결되면 표면이 치핑(chipping)되어 절삭이 진행된다는 것이 절삭 메커니즘에 대한 일반적인 설명이다(Fig. 1). 따라서 디스크 커터의 관입 깊이와 커터 간 간격을 최적화함으로써 효율적인 절삭이 가능하며 이는 픽 커터에도 동일하게 적용되는 개념이다.

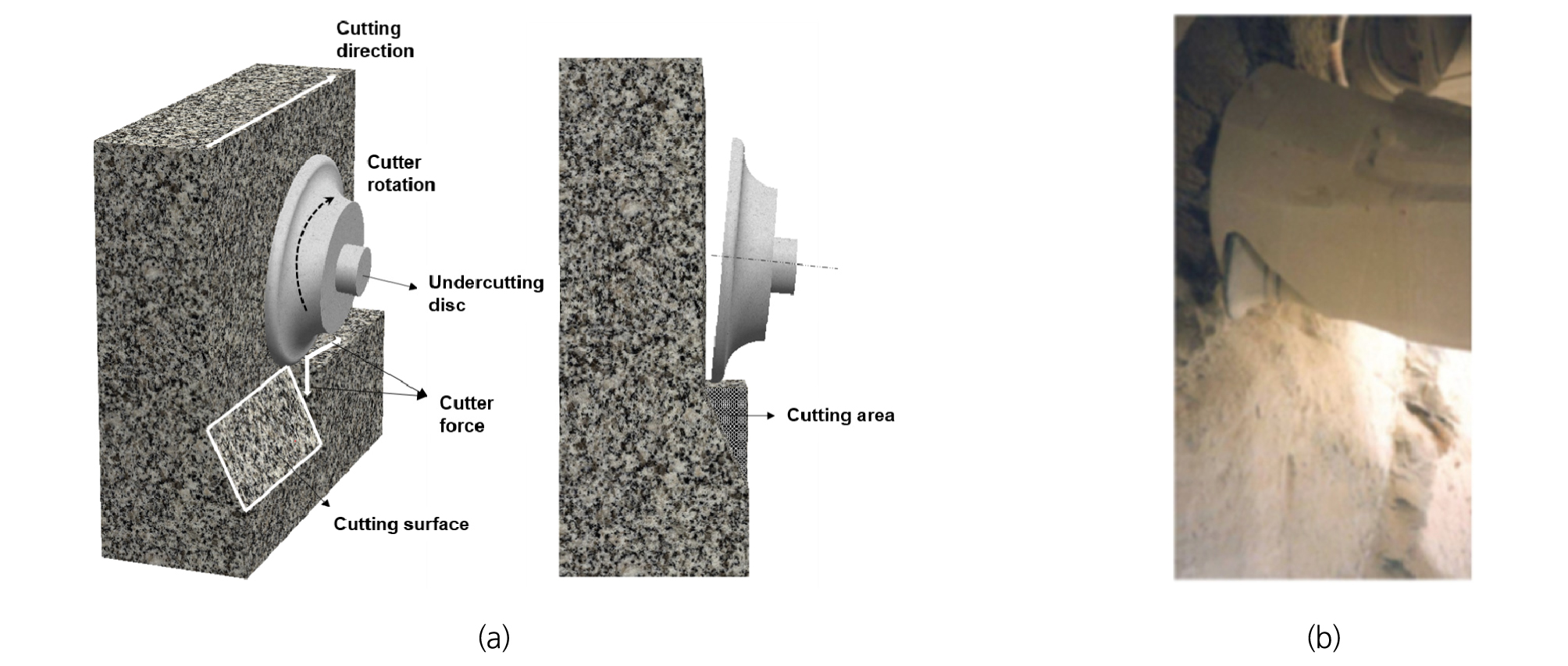

반면에 언더커팅은 최근 암석절삭 분야에서 연구되고 있는 주제로서, 압축 응력장으로부터 인장균열을 유도하기보다 인장균열이 발생하기 쉬운 방향으로 절삭력을 가하여 인장균열을 직접 생성하는 방식이다(Fig. 2). 암석은 취성거동을 보이는 재료이기 때문에 압축강도에 비하여 낮은 인장강도를 지닌다. 따라서 압축응력으로부터 인장응력을 유도하는 경우, 실제 절삭에 필요한 에너지(혹은 작용력)보다 큰 수준의 응력장을 발생시켜야 하지만 언더커팅 개념을 적용할 경우, 기존의 절삭 메커니즘에 비해 낮은 커터작용력으로 높은 절삭효율을 기대할 수 있다. 언더커팅은 기존의 암반기계굴착장비에 일반적으로 사용되는 디스크 커터와 픽 커터에 모두 적용 가능한 기술이다. 따라서 암석의 강도가 강하여 기존의 로드헤더로 절삭이 불가능하거나 굴진 성능이 떨어지는 경우에서도 효율적인 절삭을 기대할 수 있다. 또한, 국내 지질조건을 감안하면 편마암과 같은 이방성 암석이 빈번히 나타나는데 이는 연약면으로 작용하는 편리, 엽리 등을 포함한다. 언더커팅 절삭방식을 적용하여 연약면 방향으로 균열 발생을 제어하면 절삭효율을 극대화할 수 있으며, 이는 기존의 암석 절삭방식으로는 적용이 불가능한 방식이다.

Fig. 2.

Rock cutting mechanism of undercutting; (a) conceptual diagram, and (b) example of its application (Modified from Van Dan Berg, 2014)

3. 해외 사례 조사

상술한 바와 같이 국내 기계화 암반 굴착 연구는 주로 TBM과 로드헤더를 중심으로 진행되었다. 국내의 경우에는 언더커팅 공법에 대한 적용사례 뿐만 아니라 관련 연구가 전무한 실정으로 해외 사례를 중심으로 언더커팅에 대한 기술현황을 조사하였다.

3.1 CMM(Continuous Mining Machine)

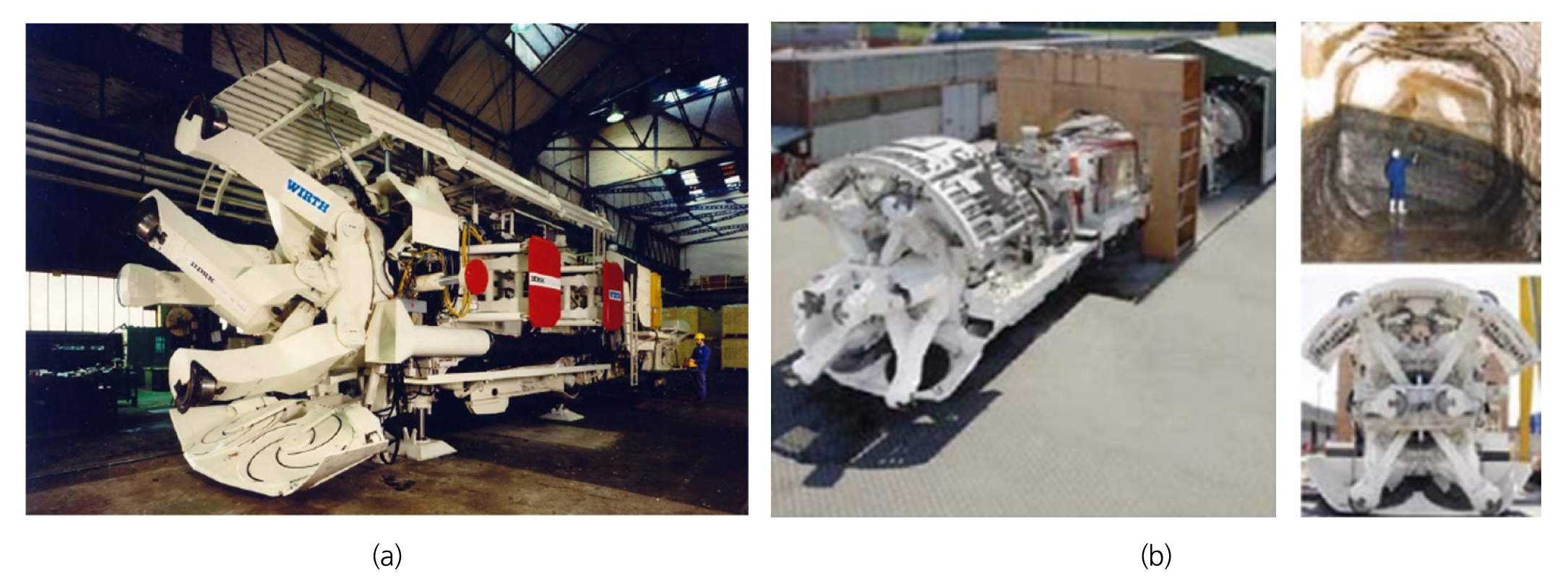

CMM은 1980년대 독일의 Wirth社가 경암 굴착을 위해 개발한 언더커팅 장비이다(Fig. 3(a)). 이 장비는 560 mm 직경의 디스크 커터가 달린 4개의 팔(arm)으로 구성되어 있으며 평균 250 kN, 최대 1 MN의 추력(thrust force)을 보유하고 있다(Weber., 1995). 최대 직경 4.25 m의 터널을 굴착할 수 있지만 경우에 따라 터널 형상은 임의로 조절 가능하다. 사암 채석장(단축압축강도 120~140 MPa, 인장강도 10~13 MPa)에서 시행된 시험 굴착을 성공적으로 수행한 후 캐나다 소재 니켈 광산(단축압축강도 250 MPa, 인장강도 16 MPa)에서도 굴착성능을 검증하였다. 이후 MTM(Mobile Tunnelling Machine)으로 명칭이 변경되었으며 일부 성능을 개수하여 최대 5.6 m 직경의 원형 단면 터널 혹은 4.4 m 폭의 정사각형 단면 터널 굴착이 가능하다(Fig. 3(b)). 상기 시험시공 시 MTM 장비의 일 굴진장은 12 m로 보고되었고, 이후에도 지속적으로 장비의 개선 및 보완을 위한 연구가 수행 중인 것으로 파악된다.

3.2 TBE(Tunnel Boring Extender) 500/1440 H-HST

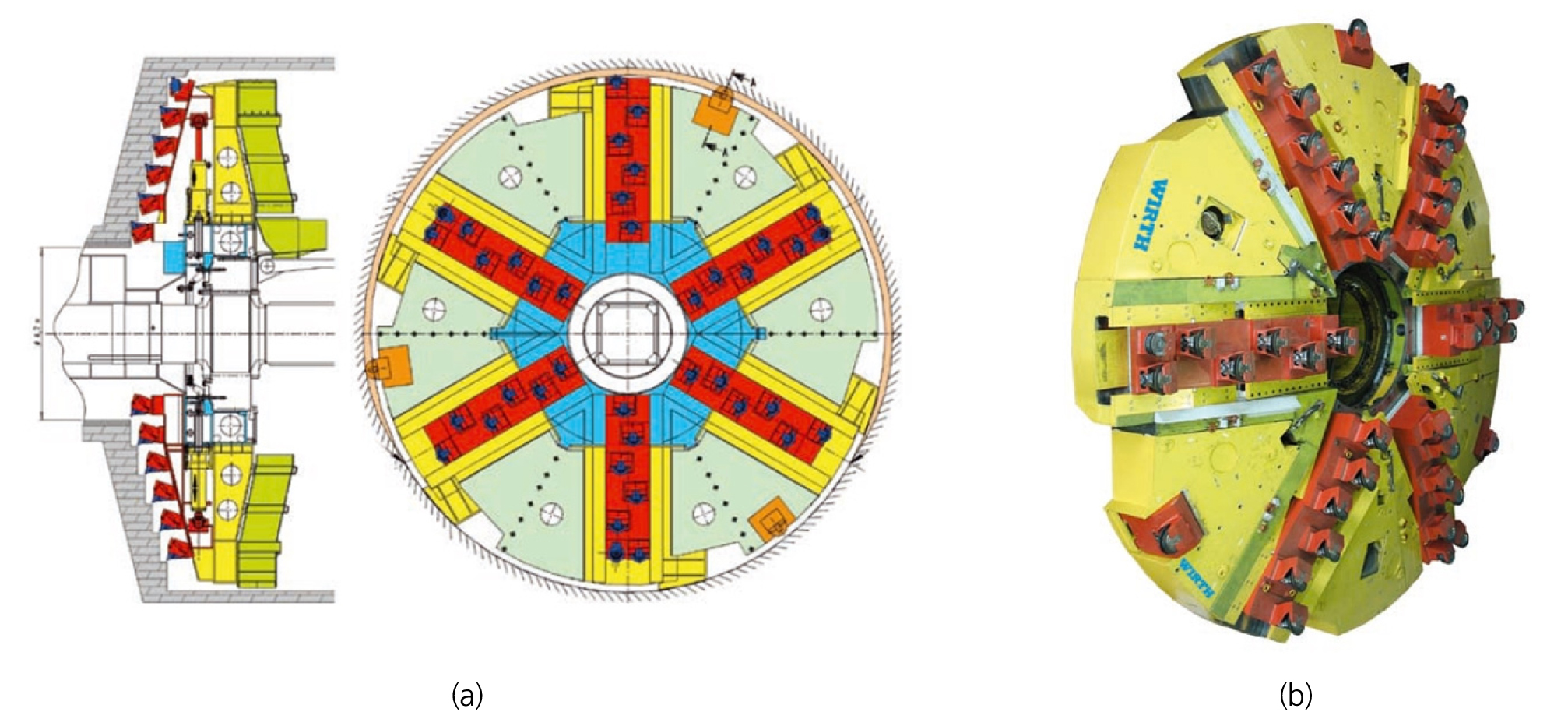

TBE(Tunnel Boring Extender)는 2000년대 독일의 Wirth社가 개발한 장비로, 기존 TBM을 개수하여 언더커팅 기능을 추가한 장비이다(Fig. 4). 선진 굴착된 파일럿 터널을 확공하기 위해 제작된 장비(reaming TBM)로 스위스 Uetilberg 터널 공사에 투입되어 직경 14.4 m, 연장 2.8 km의 터널을 성공적으로 시공하였다(Sala and Gattli, 2007). 본 터널 현장에 투입된 TBE 장비의 일 굴진장은 평균 26.6 m였으며, 최대 42.6 m를 기록한 것으로 보고되었다.

TBE는 앞선 CMM과 다르게 토목용 터널 굴착 장비이며 전통적인 TBM에 비하여 전력, 장비무게, 공사비 면에서 감축효과가 있는 것으로 보고되었다. 커터헤드 중앙부에 자유면 형성을 위한 선진 파일럿 터널이 위치하며 커터헤드 위치상 외곽에 설치되는 언더커팅 디스크를 통해 순차적으로 절삭면을 굴착하는 방식을 적용하였다.

3.3 ARM-1100 and others

ARM은 오스트리아의 Voest-Alpine Sandvik社가 개발한 채광 장비로, 주로 평행한 광맥에 적용하기 좋은 longwall shearer 형태의 장비이다(Fig. 5(a)). 프로토타입(ARM-1000) 제작 후, 두 차례 개수를 걸쳐 ARM-1100이 개발되었고 약 1.15 m 높이의 광맥을 채광할 수 있었다. 남아프리카공화국의 백금 광산에서 실증을 수행하였으며 해당 광산의 암석의 일축압축강도는 최대 150~200 MPa이었다. 장비의 채광 성능은 확인하였지만 커터 마모 문제로 아직 발파를 통한 채광에 비해 경제성을 확보하지 못한 상태이다(Pickering et al., 2006). 한편, 미국의 Caterpillar 社도 언더커팅 개념의 장비(HRM, Hard Rock Miner)를 개발하여 사용 중이다 (Fig. 5(b)). 진행 방향의 자유면을 따라 일정한 받음각(attack angle)을 갖는 언더커팅 픽 커터가 암석을 절삭하는 형태로 픽 커터 끝단의 발열 및 마모 면에서 장점을 지니고 있다(CAT website, June, 2019).

3.4 Oscillated/Actuated Disc Cutting

언더커팅의 개념과 더불어 이를 암반기계굴착에 효율적으로 활용하기 위한 ODC(Oscillating Disc Cutter) 공법이 개발되었다(Hood and Alehossein, 2000, Hood et al., 2005). 이는 커터가 진행하는 방향으로 일정한 주파수의 진동을 추가한 공법으로 피로 파괴(fatigue) 효과를 부가하여 커터의 절삭 성능을 향상시키는 공법이다. Ramezanzadeh and Hood (2010)에 따르면 35 Hz의 진동을 부여할 경우, 일반 언더커팅에 비해 추력은 약 3.8배, 토크는 약 1.5배 감소하는 효과를 얻을 수 있다.

최근 CSIRO는 ODC 기법을 보완하여 ADC(Actuated Disc Cutting) 공법을 개발하였다((Dehkoda and Detournay, 2017). Fig. 7(a)와 같이 언더커팅 커터의 회전에 편심을 부여하여 나선형 궤적과 유사한 형태의 절삭 궤적을 보인다. 해당 기관에서는 50 mm 크기의 커터가 부착 가능한 절삭시험장비(Fig. 7(b))를 구축한 후 다양한 실내시험을 수행 중이며 향후 연구결과가 기대된다. 실제 사용되는 커터에 비하여 축소된 커터를 이용하고 있는 것으로 미루어 볼 때, 주요 절삭조건에 따른 핵심설계변수들의 변화양상을 규명하고자 하는 기초연구로 판단된다.

Fig. 7.

Pictures of ADC; (a) trajectory of ADC, and (b) lab-scale equipment (Dehkoda and Detournay, 2017)

4. 기술적 과제

본 논문에서 조사한 해외 선진국의 주요 제조업체에서 소개하고 있는 언더커팅형 절삭기법은 ODC와 ADC공법을 접목한 형태로 적용되어 오고 있다. 하지만 ODC와 ADC 공법의 경우에는 기본적인 언더커팅을 보완하기 위한 추가적인 기술이 접목된 것이기 때문에 국내에서는 언더커팅에 대한 기본적인 개념연구가 선행되어야 한다.

앞서 기술한 바와 같이 전통적인 암반의 기계식 굴착 방식과 비교하여 언더커팅 방식을 적용하는 경우, 보다 낮은 수준의 커터 작용력과 장비 사양으로 암반의 효율적인 굴착이 가능한 것으로 판단된다. 언더커팅의 절삭방식에 기인하는 추가적인 변수(절삭각도, 커터의 회전속도, 진동속도 등)들이 절삭성능에 미치는 영향을 검토하고 이를 최적화하는 연구가 필수적이다. 현재까지 국내에서는 언더커팅에 대한 제반 연구가 이루어진 바가 없으므로 주요 절삭변수들이 절삭성능에 미치는 영향을 실험적, 수치해석적으로 검토할 필요가 있다. 또한 도출된 핵심 변수들을 이용하여 언더커팅형 암반 기계굴착기의 사양, 커터 배치 등을 설계하는 일련의 과정을 정립하는 내용에 대한 연구도 필수적이다.

한편 주요 절삭도구 중 하나인 픽 커터는 전통적인 절삭방식과 그 형태가 동일하지만, 디스크 커터의 경우에는 그 형태가 완전히 다르다. 암석을 직접적으로 절삭하는 절삭도구의 성능은 기계굴착 장비의 전체적인 굴착성능과 공사비, 공사 기간 등과도 밀접한 상관관계가 있다. 따라서 언더커팅 방식의 커터개발과 더불어 커터의 기계적인 안정성, 마모성능 등 커터 자체의 성능을 향상시키기 위한 연구도 필요할 것으로 판단된다.

5. 결 론

본 논문에서는 언더커팅에 관한 기초연구로서 언더커팅의 기본개념, 언더커팅에 의한 암석의 절삭메커니즘, 해외의 언더커팅 연구 현황 등을 조사하여 소개하였고, 향후 기술적인 과제에 대하여 논하였다. 본 논문의 주요 결론을 요약하면 다음과 같다.

1) 전통적인 암석절삭 방식과 달리, 언더커팅 기술은 커터가 암석을 관입하는 방향을 제어하여 인장응력을 직접적으로 발생시켜 암석을 절삭시키는 방식을 이용하기 때문에, 비교적 낮은 수준의 커터작용력 및 장비 사양으로 비교적 넓은 범위의 강도를 갖는 암석을 효율적으로 굴착 할 수 있는 것으로 조사되었다.

2) 언더커팅 방식을 적용한 기계굴착장비의 현장 적용성에 대한 평가는 지속적으로 이루어져야 할 것으로 판단되나, 전단면의 단독적인 시공뿐만 아니라 확공을 위한 보조공법으로의 활용도가 높은 것으로 판단된다.

3) 최근 연구사례를 중점적으로 검토한 결과, 언더커팅에 의한 암석절삭은 언더커팅형 커터에 진동하중을 결합한 ODC 방식과 자체적인 회전 반경을 부여한 ADC 방식이 있는 것으로 조사되었다. 하지만 ODC와 ADC는 언더커팅을 보완하기 위해 추가적인 기술이 접목된 형태이므로 국내에서는 언더커팅에 관한 기본적인 개념연구가 필요할 것으로 판단된다.

4) 전통적인 암석절삭 방식과 비교할 때, 언더커팅에서는 절삭각도, 회전반경, 회전속도 등 추가적인 절삭변수들이 관여한다. 국내에서는 이와 관련한 제반연구가 수행된 바가 없으므로 상기 절삭변수들이 암석의 절삭성능에 미치는 영향을 실험적, 수치해석적인 연구를 통해 규명할 필요가 있을 것으로 판단된다.