1. 서 론

쉴드TBM 굴착 공법은 전방 굴착면으로 가해지는 TBM 본체로 부터의 추력을 사용하여 커터헤드에 부착된 굴착도구에 의해 굴착이 이루어진다. 토압식 쉴드TBM 공법은 커터헤드 배면에 위치한 챔버의 토압을 사용하여 굴진면의 안정성을 유지하면서 터널을 굴착하는 공법이다(Kim et al., 2015, Lee et al., 2017a). 쉴드TBM 굴착 공법을 사용하기 위해서는 설계 단계에서부터 굴착지반에 적합한 TBM 장비를 선정하는 것이 중요하다. 이는 TBM 장비에 의해 터널이 전적으로 굴착되므로 장비 이상 발생이나 이상지반 접촉 시 발생되는 각종 굴착 문제로 인해 굴착 진행이 어려운 경우 모두 굴착 공기 증가로 이어지기 때문이다. 따라서, 사전에 현장 조건에 따라 TBM의 굴착 성능을 파악하는 것이 중요하지만 제작된 TBM을 현장에서 시험 운전 후 현장조건에 최대한 적합하게 재설계나 재제작이 현실적으로 불가능하므로 장비 설계 단계에서 효율적인 장비 설계가 가능해야 하고 터널 설계자는 TBM 장비의 설계된 제원이 현장에 적합한지를 판단할 수 있어야 한다.

토압식 쉴드TBM의 굴착 성능을 예측하는 연구는 대부분 실내 시험과 현장 굴진 자료 분석을 통해 수행되어 왔다(Maidl, U. and Comulada, M, 2011, Shi et al., 2011, Gharahbagh et al., 2013, Pelia et al., 2013, Copur et al., 2014, KICT, 2015, Lee et al., 2017a, Lee et al., 2017b, Amoun et al., 2017, Bandini et al., 2017, Avunduk and Copur, 2018). 최근에는 해석 컴퓨터와 프로그램의 성능 향상으로 인해 과거에는 굴착 과정 모사에서 접근하기 어려웠던 개별요소법을 사용한 굴착 성능 예측 방법이 시도되고 있다(Maynar and Rodríguez, 2005, Wu et al., 2013, Wu and Liu, 2014, Lee et al., 2017a, Lee et al., 2017b). 개별요소법이 유한요소 해석에 비해 해석 시간이 오래 걸린다는 단점에 대해 최근에는 최신의 컴퓨터들이 병렬연결된 서버에 사용자가 접속하여 사용할 수 있는 클라우딩 서비스나 유한요소와의 연계해석의 방법이 소개되면서 TBM 굴착 모사에 대한 개별요소법의 한계가 점차 낮아질 것으로 기대된다.

Choi et al.(2018)은 개별요소법을 사용하여 쉴드TBM의 굴착과정을 해석적으로 접근한 바 있다. 그러나 상기 해석 방법에서 커터헤드의 회전과 굴진 속도를 몇 가지 조건으로 구분하여 강제적으로 굴진시키면서 커터헤드에 발생하는 토크와 추력을 간접적으로 산정하는 방식을 사용하였는데, 이는 장비 능력에 맞춰 토크와 추력을 조절하는 TBM 운전 방식과는 차이를 보였다. 본 연구에서는 개별요소법을 사용하여 기존 연구에서 고려하지 않았던 지반의 수평응력과 커터헤드에서 발생하는 토크를 장비 사양에 부합하도록 조절하였다. 굴진 중 발생하는 커터헤드의 토크를 초기 설정 조건에서 취득하고 이를 미리 입력된 장비 설정값에 부합하는지를 검토하면서 해석하는 과정을 거쳤다. 즉, 커터헤드에서 발생하는 토크의 값이 주어진 운전 조건을 넘어서는 경우 굴진속도를 일정하게 줄이고 반대로 운전 조건보다 낮은 경우에는 굴진 속도를 높이는 방안을 고려하였다. 이 때 굴진속도 변경에는 운전자의 검토 시간을 고려하여 최소 변경 가능 요건을 부여하여 조건에 따라 이를 변경 가능하도록 하였다. 해석 결과, 주어진 운전 조건에 대해 굴진이 진행됨에 따라 커터헤드에 발생하는 토크를 계산하고 TBM의 굴진속도를 조절하면서 운전을 모사하는 것이 가능하였다.

2. 해석 모델

2.1 지반 모델

TBM 굴진과정 모사를 위해 상용 DEM(Discrete Element Method) 수치해석 프로그램인 PFC(Particle Flow Code) 프로그램를 이용하여 TBM 굴진 모사 해석을 수행하였다. 해당 프로그램을 통해 작성되는 PFC 프로그램의 경우 유한의 크기를 가진 입자들의 상호 이동과 작용을 일련의 모델 작성을 통해 모사할 수 있다. 일반적인 DEM 해석과 같이 모델 내에서 입자들은 질량을 가진 각자의 강체로써 거동하며 각각 이동과 회전이 가능하다. 이때, 입자들은 입자 내부 힘과 모멘트의 관계에 따라 상호작용하게 되며, 입력된 접촉 모델에 따라 계산 방법을 달리하여 각 입자 내부의 힘과 모멘트를 매시간 마다 갱신하여 계산하게 된다. 연구에서 사용한 개별요소 프로그램의 경우 자체 내부 언어를 통해 해석 조건을 사용자가 조절하는 등 다양한 해석 수행 및 결과 분석이 가능하여 상대적으로 해석 자유도가 높다는 장점을 가지고 있다. 또한, 다른 형상 제작 프로그램으로 제작된 좌표를 모델 내 wall 요소로 사용이 가능해지며 프로그램 내 TBM 형상의 모사가 매우 용이해 짐에 따라 추가적인 TBM 굴진모사 해석이 가능하다.

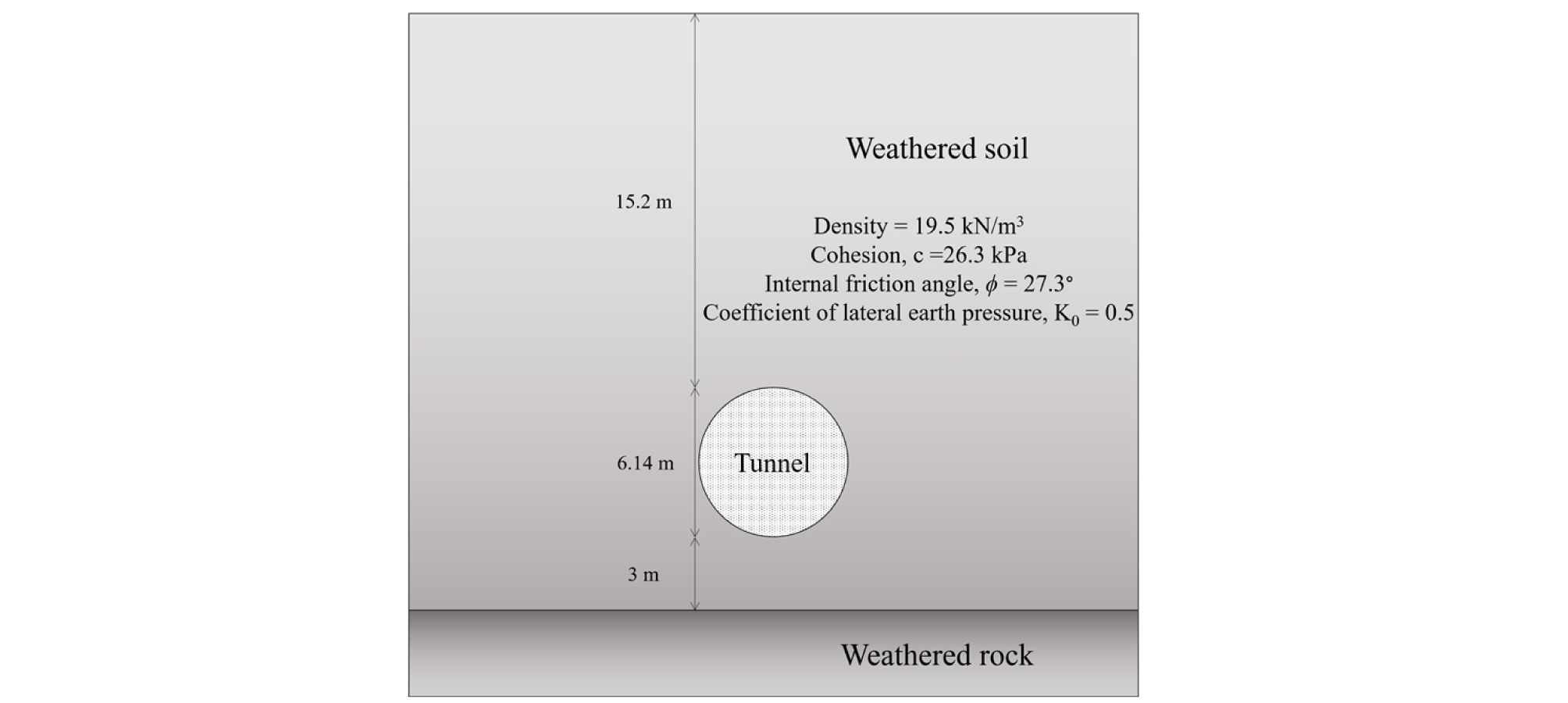

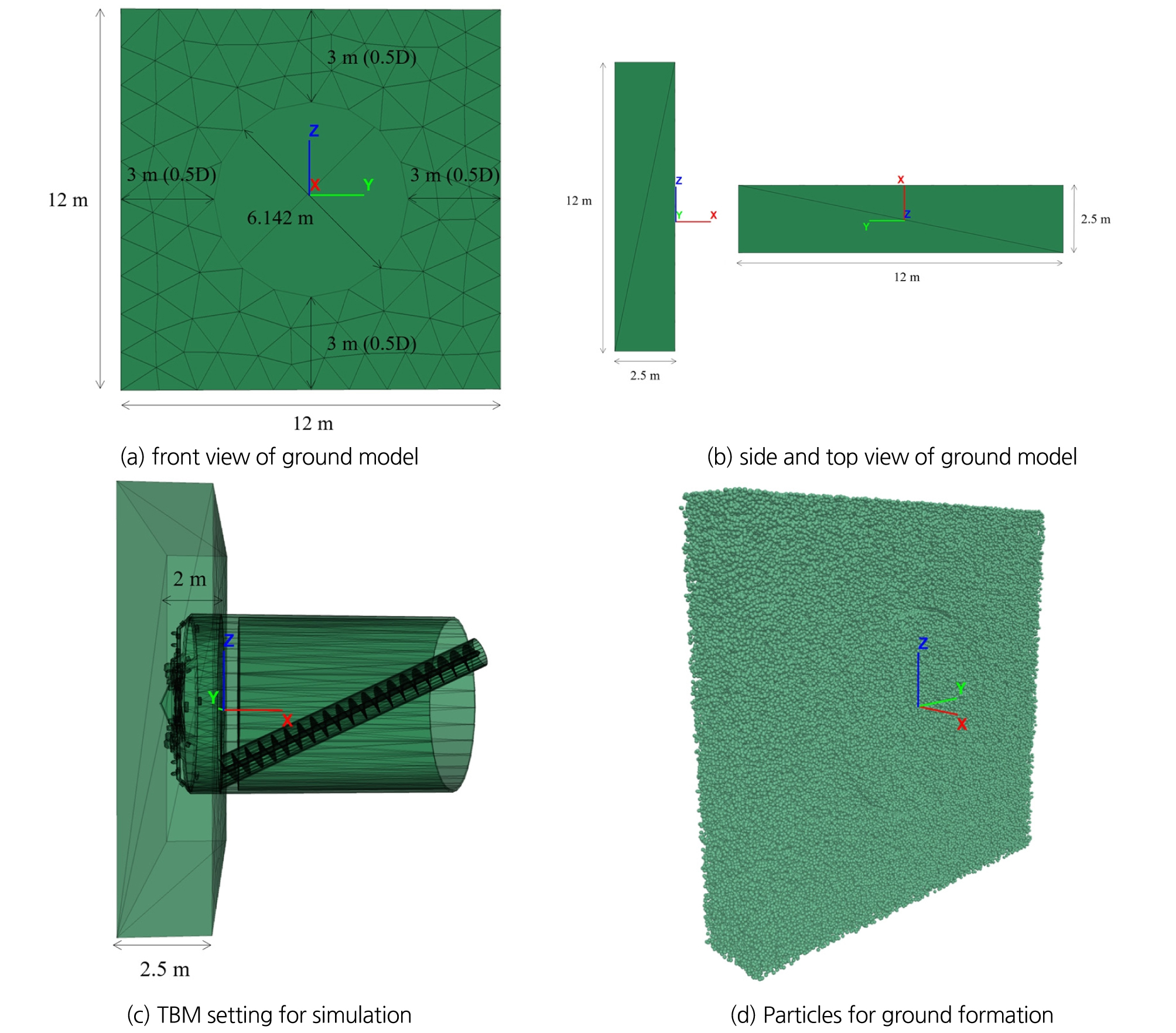

TBM 굴진 해석을 수행하기 위한 토사지반 모델링 지반조건이 Fig. 1에 나타나 있다. 대상 지반은 기존 연구에서(Choi et al., 2018) 사용했던 조건으로 시공이 완료된 서울 지하철 ○○공구 중 일부 쉴드 TBM 터널 구간을 대상 지반으로 선정하였으며, 약 24 m 두께의 풍화토 하부에 풍화암이 분포하고 있다. 해당 구간에 시공된 터널의 직경은 7.8 m 이나 본 해석은 직경 6.14 m 급 TBM을 대상으로 하였으므로 터널의 직경을 6.14 m로 수정하여 해석을 수행하였다. 해석영역의 토피고는 15.2 m이며 지하수 조건은 고려하지 않았다. 수평응력계수는 해석에서 0.5로 가정하였으며 이는 사용자 입력조건에 의해 수정이 가능하도록 프로그램을 작성하였다. 다만 지반모델의 측면은 지반의 깊이에 따라 수평응력이 증가하도록 모사하였으나 굴진면 방향에서는 구속조건을 사용하였다.

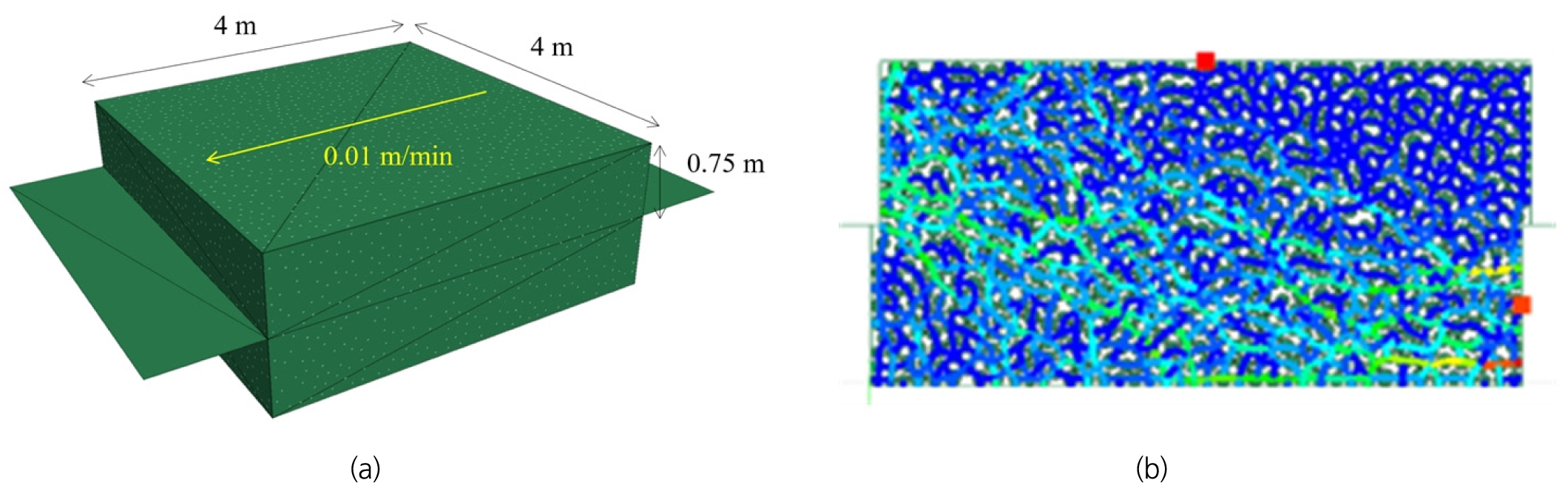

DEM 해석은 일반적으로 모델을 구성하고 있는 입자-입자 혹은 입자-면과의 상호관계에 대한 개별 입자 혹은 면의 물성치를 설정하여 전체적인 모델의 거동을 모사하는 방식이므로, 내부마찰각이나 점착력과 같은 지반 강도 정수를 FEM 해석과는 다르게 모델에 직접 입력할 수 없다. 따라서, DEM 해석에서는 일반적으로 입자의 크기와 종류, 접촉모델, 변수 등을 변화시켜가며 일련의 검정(calibration) 해석이 필요하다. 본 연구에서는 TBM 굴진해석에 필요한 지반 모델링을 위한 지반 정수를 결정하기 위하여 Fig. 2와 같이 대형 직접전단시험을 모사하였다. Fig. 2(a)는 생성된 대형 직접전단시험 상자의 형상을 나타낸다. 대형 전단상자는 각각 4 m(가로) × 4 m(세로) × 0.75 m(높이)의 상부와 하부 상자로 이루어져 있으며, 1 m 길이의 상자 좌・우 양단 날개는 전단이 진행되며 발생 가능한 입자의 탈락을 방지하기 위함이다. 또한, Fig. 2(b)는 해석 중 입자 간의 접촉력 의 분포를 나타낸다. 이러한 방법은 기존의 연구(Choi et al., 2018)에서도 사용한 바 있으며 이는 사질토의 물성 검정 시 자주 사용하는 방식이다.

해석에 사용한 입자의 크기는 일련의 예비해석결과와 TBM 형상을 고려하여 결정되었다. DEM 해석에서 입자의 크기를 줄일수록 실제 지반조건과 유사해지므로 해석의 정확도를 높일 수 있으나 해석시간이 기하급수적으로 증가한다는 큰 단점을 가지기 때문에 입자의 크기를 변화시켜가며 예비해석을 수행하였으며, 추가적으로 TBM 굴진 해석 시 면판의 개구부 및 스크류 컨베이어를 통과할 수 있어야 하므로 TBM 형상을 고려하였다. 본 논문에서는 입자의 크기를 300 mm부터 줄여가며 모델링된 직접전단시험을 통해 예비해석을 수행하였다. 예비해석 결과 입자의 크기가 100 mm보다 작아질 경우 해석의 정확성은 높아지지만 크게 유의미하지 않았으며, 입자의 개수가 늘어나며 해석시간이 매우 증가하였다. 최종적으로 본 연구에서는 예비해석결과와 개구부의 최소폭(400 mm)를 고려하여 입자가 100 mm의 단일 직경을 가지도록 하였다. 상자 내 지반의 간극률은 0.44로 설정하였으며, 본 해석에서는 전단상자 내에 25,668개의 입자가 생성되었다. 또한, 각 입자는 대상 지반의 건조단위중량(19.5 kN/m3)을 만족하기 위해 3549.58 kg/m3의 밀도를 가지도록 하였다. 이때, 입자 간 접촉모델은 PFC 내에 내장되어있는 Hertz 접촉모델을 사용하였으며, 해당 Hertz 접촉모델은 Mindlin and Deresiewicz의 비선형이론을 기반으로 한다(Mindlin and Dereseiwicz, 1953). Hertz 모델 접촉 변수의 교정은 유효 전단탄성계수(effective shear modulus, G), 포아송비(poisson’s ratio, ν), 입자마찰계수(interparticle friction coefficient, μ)를 변화시켜가며 수행하였다.

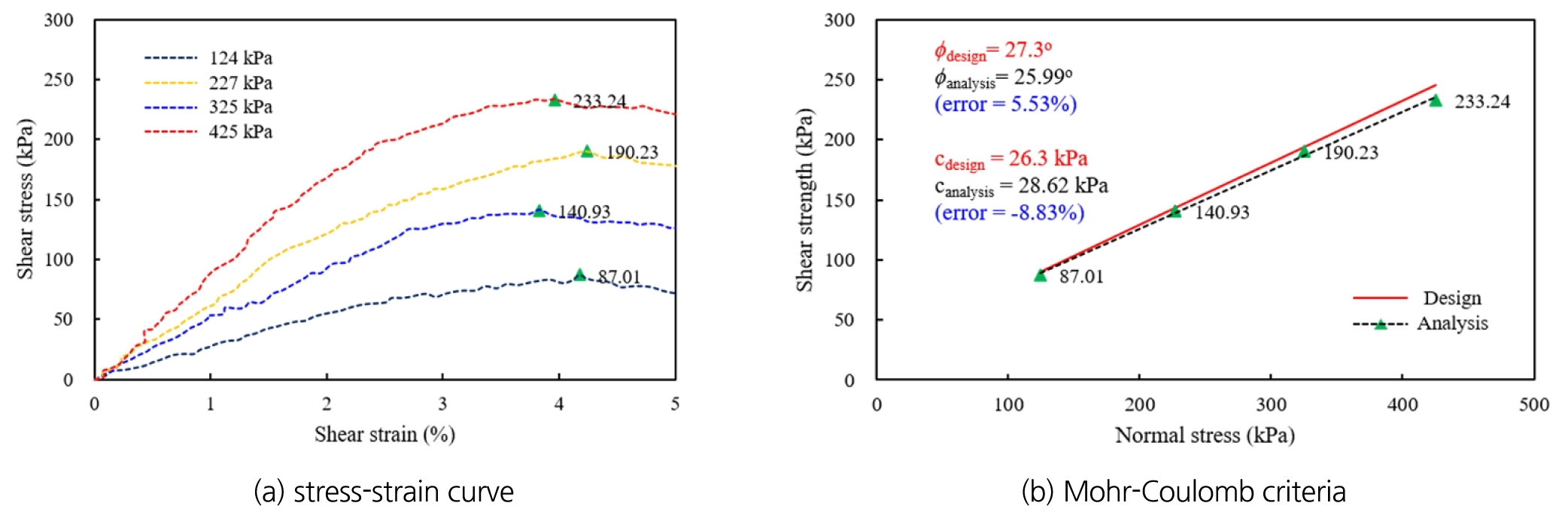

상기 조건에 따라 전단상자 내 입자를 생성시킴으로써 대상 지반을 모사하였으며, wall 요소의 속도를 조절하여 하중을 일정하게 유지 시키는 서보컨트롤(servo-control) 기법을 통해 상부 전단상자에 상재하중을 가한 후 상부 상자를 0.01 m/min의 속도로 수평이동시켜 전단시험을 수행하였다. 해석에 사용한 상재하중은 124, 227, 325, 425 kPa로 각각 변화시켜가며 수행하였다. 대형 직접전단시험 해석 결과는 Fig. 3에 나타나 있다. Fig. 3(a)는 각 상재하중 조건의 응력-변형률 해석결과를 나타내며, Fig. 3(b)는 Mohr-coulmb 기준에 따라 실제 대상 지반의 설계 강도 정수와 모델링된 지반의 강도 정수를 추세선을 통해 도출하여 비교한 결과를 보여준다. 모든 상재하중 조건의 응력-변형률 그래프에서 최대 전단응력은 약 4%의 전단변형률에서 나타났으며, 본 연구에서는 발생한 최대 전단응력을 전단강도로 가정하여 내부마찰각과 점착력의 지반 정수를 도출하였다. 분석결과, 모델링된 지반의 강도 정수인 내부마찰각과 점착력 모두 실제 대상 지반의 설계 강도 정수와 최대 10% 이내의 상대오차를 보이는 것으로 나타났다. 이를 통해 최종적으로 결정된 입자-입자 간 Hertz 접촉모델 변수를 Table 1에 나타냈다.

Table 1. Variables for Hertz contact model

| Property | Description |

| Effective shear modulus, G | 1.5 GPa |

| Poisson’s ratio, ν | 0.142 |

| Interparticle friction coefficient, μ | 0.527 |

2.2 쉴드TBM 모델

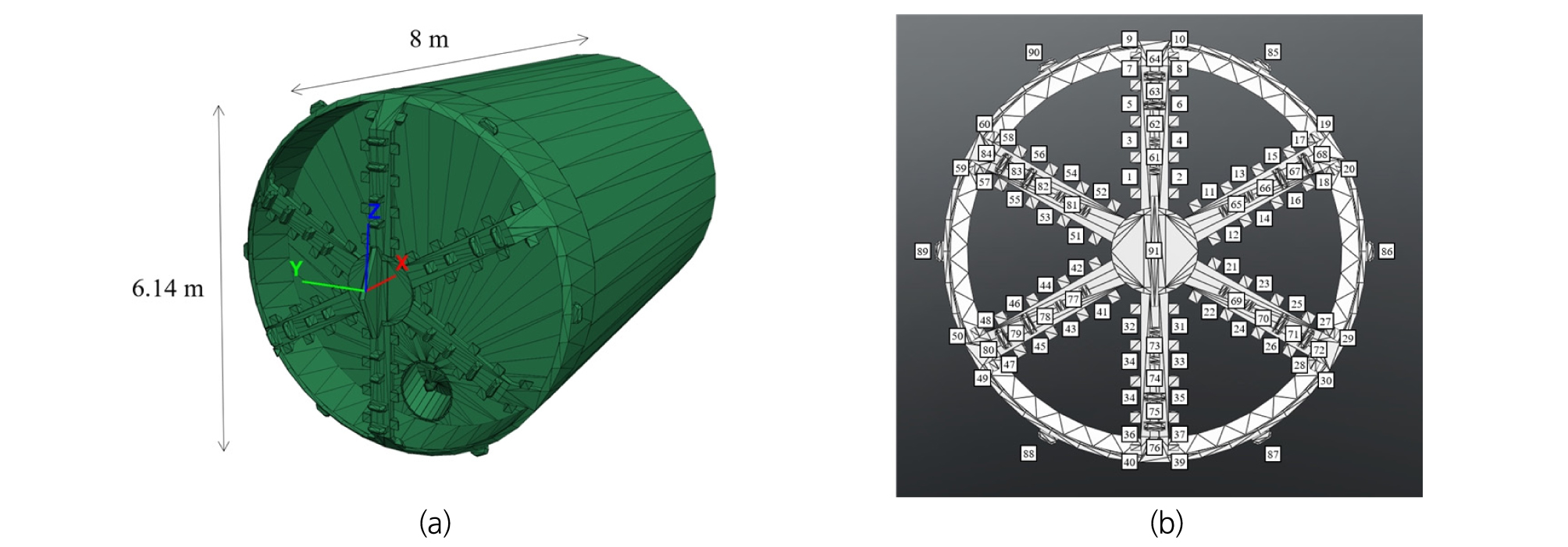

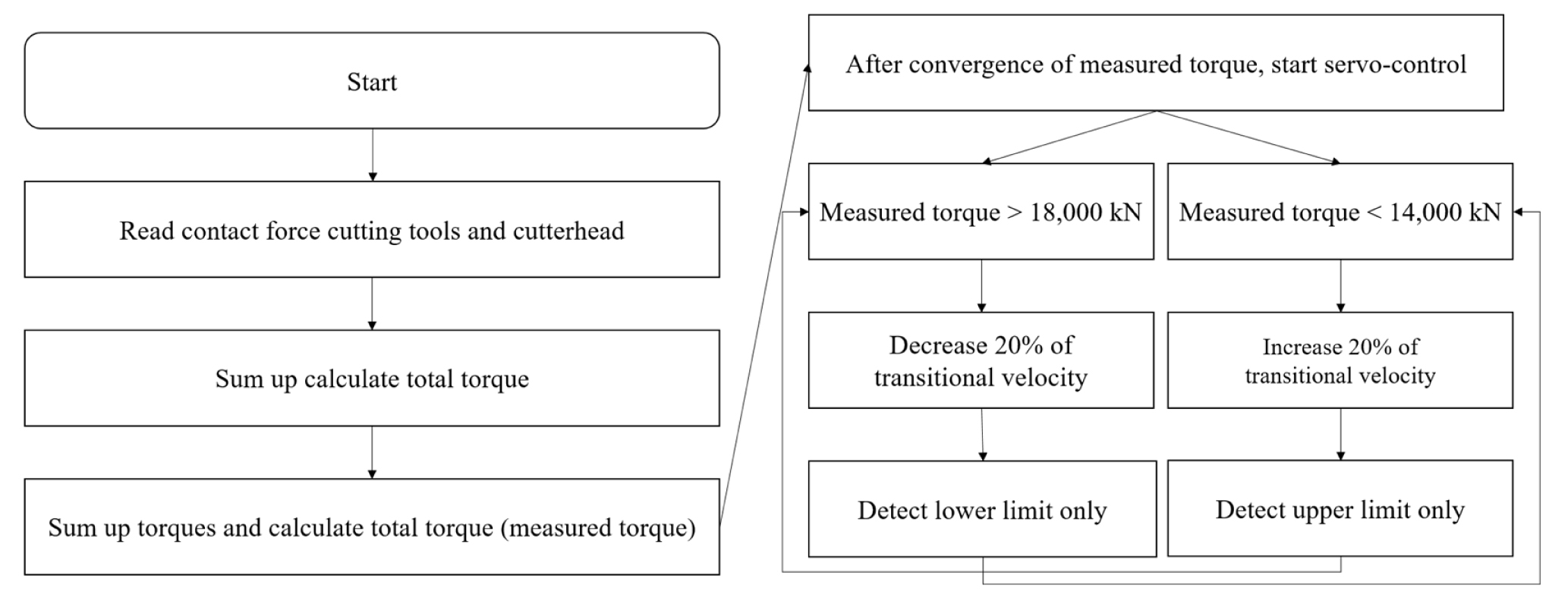

본 해석에 사용된 TBM은 직경 6.14 m급 스포크형 쉴드 TBM을 사용하였으며 커터헤드를 제외한 쉴드의 길이는 8 m이다(Li et al., 2017, Lee et al., 2017a). 스크류 컨베이어는 직경 0.9 m, 피치간격 0.5 m, 길이 12 m, 설치 각도 28°로 모델링 되었다. Fig. 3(a)는 연구에서 사용한 스포크형 TBM 형상을 나타낸다. 해당 TBM을 구성하고 있는 커터헤드는 총 6개의 스포크로 이루어져 있으며 75.5%의 개구율을 가진다. 60개의 투쓰비트(tooth bit), 프리컷비트(precut bit) 24개, 쉘비트(shell bit) 6개, 피쉬테일비트(fish-tail bit) 1개 총 91개의 굴착 도구로 이루어져 있다. 본 연구에서는 Fig. 4(b)와 같이 각 굴착 도구 각각 지정하여 91개의 굴착도구를 포함한 커터헤드에 발생한 힘을 합산하여 굴진 도중 발생하는 TBM의 토크를 계산하였다. 굴진 중 각 굴착 도구에 발생한 힘을 개별적으로 분석하면 위치별 굴착 도구의 균열 및 피로의 발생 가능성을 검토하는 것이 추후 가능할 것으로 판단된다.

2.3 TBM 굴착지반 모델

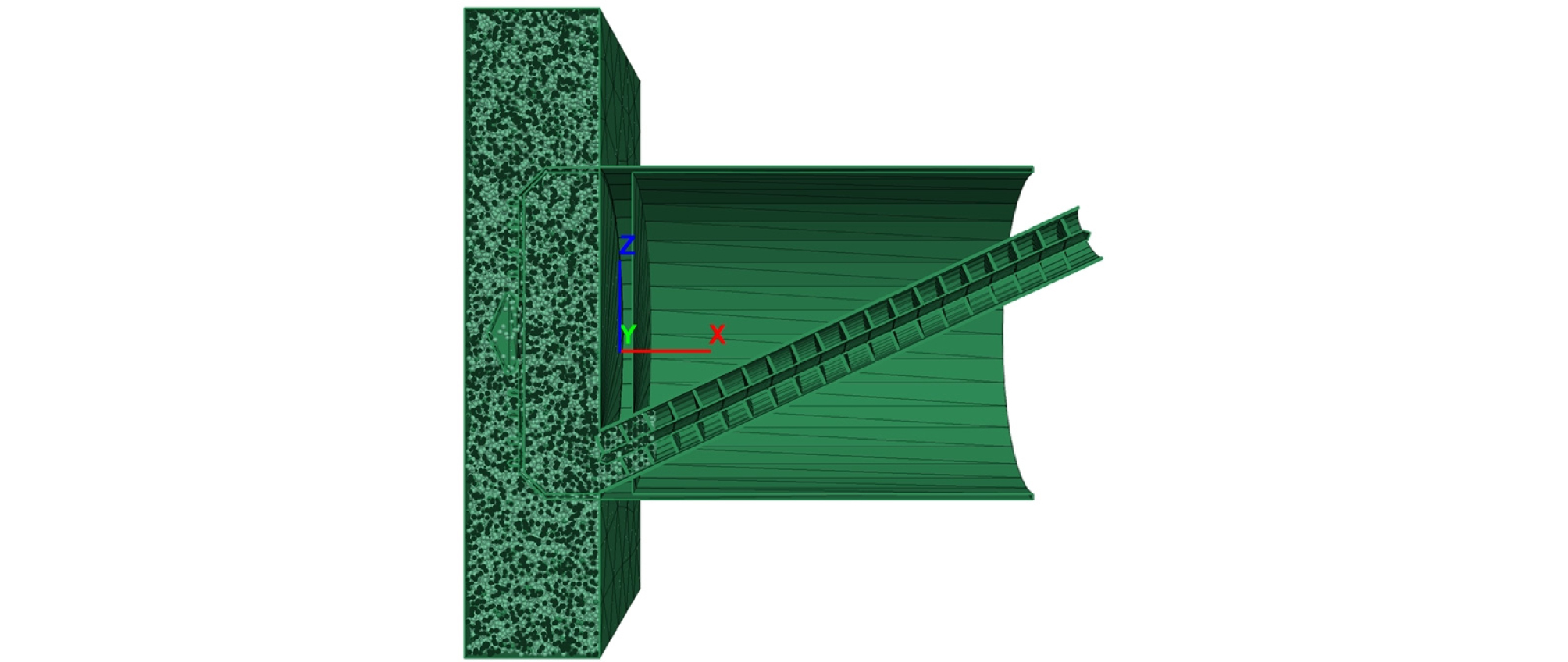

TBM 굴진 모사에서 초기 지중 응력조건의 지반을 모사하기 위하여 wall 요소로 구성된 지반 상자를 Fig. 5(a)~Fig. 5(b)와 같이 생성하였다. 입자를 생성시키기 위한 지반 상자의 크기는 2.5 m(가로)×12 m(세로)×12 m(높이)로써 TBM 커터헤드 직경(D = 6.14 m)의 좌・우 양단과 상・하단에 각각 3 m(0.5D)의 영역을 추가로 모사하였다. 지반 상자의 정면에는 TBM이 관입될 수 있도록 TBM 커터헤드 직경 6.14 m 보다 0.002 m 큰 6.142 m의 관입구를 생성하였다. 지반 상자의 가로 길이는 2.5 m로써 TBM 사전 관입깊이를 고려하면 굴진 해석 시 최대 0.5 m의 전방(-x 방향)으로의 TBM 굴진을 가능하게 하였다. Fig. 5(c)는 지반 상자에 입자를 모사하기 이전에 TBM 형상을 굴진 시작 지점에서 2 m 관입하여 설치한 모습을 보여준다. 입자 생성 및 지반 안정화 이전 지반 상자와 TBM 형상의 관입 결합은 초기 지반 안정화 해석 시 지반 상자 내 입자가 열려있는 TBM 관입구를 통한 이탈을 막아주며, 연속적인 굴착과정에 관한 해석 결과 도출과 해석시간 단축 뿐만 아니라 해석 초기에 발생할 수 있는 비정상적 거동을 사전에 방지할 수 있다. 입자의 생성은 전술한 대형 직접전단시험에서 사용된 동일한 입자 생성 조건과 접촉 조건을 바탕으로 지반상자 뿐만 아니라 커터헤드 챔버 내부와 스크류 내부(일부)에 입자를 생성하였다. 이때, 입자의 생성은 지반 상자에 관입되어 있는 TBM 형상과 겹쳐 생성되지 않도록 하였다. 최종적으로 Fig. 5(d)와 같이 약 34만 개의 입자가 지반모델에 사용되었다.

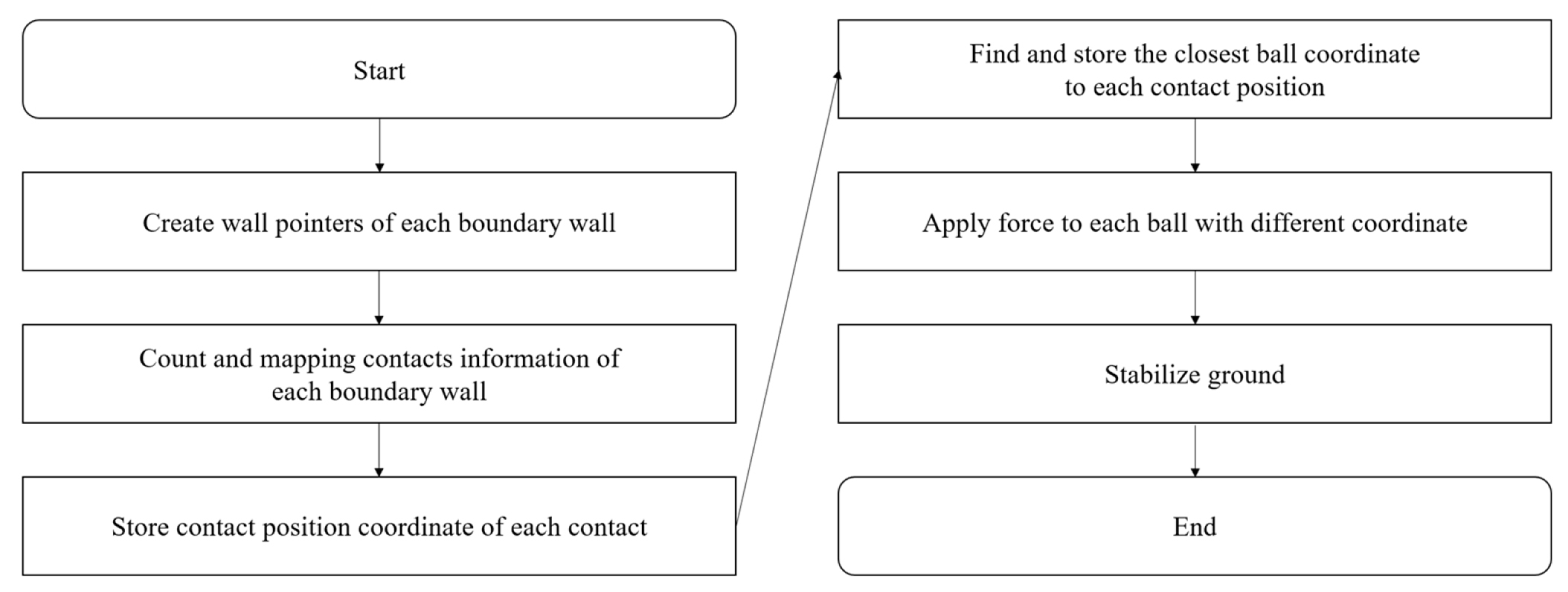

본 연구에서 모사된 지반은 12 m의 높이로 생성되었으므로 15.2 m의 토피고를 고려하면 생성된 터널 상부 3 m를 제외한 12.2 m의 수직응력을 추가로 가해주어야 하며 수평토압계수 K0 값을 고려하여 모델의 측면에 수평응력을 가해주어야 한다. 상재하중의 경우 대형 직접전단시험과 마찬가지로 상부 wall 요소에 서보컨트롤(servo-control) 기법을 적용하여 재하가 가능하나, 수평응력의 경우 모델 하부로 갈수록 그 크기가 선형으로 증가하므로 서보컨트롤 기법을 통해 wall의 속도를 조절하여 선형으로 증가하는 수평응력을 모사하기 어렵다. 따라서, 본 연구에서는 경계를 이루고 있는 면과 접하는 입자의 좌표를 찾는 사용자 프로그램을 작성하고 각 입자의 좌표에 해당하는 수평응력을 계산하여 경계면에 위치한 입자에 직접 가함으로써 초기 지중응력을 모사하였다. 본 연구에서 사용한 초기 지중응력 모사 기법의 순서도를 Fig. 5에 요약하여 나타냈다. 최종적으로 터널 굴진 시작부(지반 상자 정면)과 풍화암 부분(지반 상자 하부)을 제외한 모든 경계면의 입자에서 초기 지중응력에 해당하는 힘이 가해졌으며, 지반 안정화 단계를 거쳐 굴진 해석을 위한 모델을 작성하였다.

2.4 TBM 운전조건을 고려한 굴착과정 모사

TBM 굴진을 구성하는 운동 요소는 TBM 전체의 병진운동과 커터헤드 및 스크류 컨베이어의 회전운동으로 구별할 수 있다. 병진운동 속도의 경우 Prev (Penetration per revolution, mm/rev) 값을 주로 사용하여 굴진 속도를 조절하며 이는 커터헤드가 한 바퀴 회전할 때 TBM 장비가 나아가는 거리를 의미한다. 회전운동의 경우 커터헤드 및 스크류 컨베이어에 해당되며 일반적으로 분당 회전속도인 rpm으로 나타낸다. 본 연구에서는 TBM 굴진 해석 중 굴착 도구를 포함한 커터헤드에 기록되는 토크 값에 따라 TBM 병진운동 속도를 해석에서 조절하여 TBM에 발생하는 토크 값을 조절하여 해석할 수 있는지 여부에 대하여 중점적으로 검토하고자 하였다. TBM의 굴진 조건은 선행연구(Choi et al., 2018)를 바탕으로 초기 병진운동 속도의 경우 10 mm/rev의 Prev 값으로 설정하였으며 이때, 설정된 커터헤드 회전운동 속도의 경우 3 rpm으로 실질적인 TBM의 초기 병진운동 속도는 초당 0.5 mm/sec이다.

TBM 굴진 해석 중 운전조건 조절은 커터헤드에 측정되는 토크를 기준으로 TBM 병진운동 속도인 Prev 값을 조절해가며 수행되었다. 이를 위해 초기 병진운동 속도에서 설정한 토크의 상한값에 해당하는 토크가 발생하면, 20% 병진운동 속도를 감소시켜 운전하였으며, 설정한 토크의 하한값 이하가 되면 운전 중 병진운동 속도에서 20% 증가시키는 사용자 코드를 작성하여 해석을 수행하였다. 본 해석의 토크 상한값은 예비해석에 의해 18,000 kN으로 설정되었으며 하한 값은 14,000 kN으로 설정되었다. 이때, 굴진해석 중 해석 모델의 전체 크기는 해석속도에 큰 영향을 미치므로 해석 속도의 향상을 위해 입자를 스크류 컨베이어 끝까지 배출시키지 않고 챔버 후방 1 m 지점의 스크류 컨베이어에서 배출되는 입자를 삭제하면서 배출량을 계산하는 방식으로 해석을 진행하였다. Fig. 7은 본 논문에서 사용된 TBM 운전조건 조절의 순서도를 나타내며, Fig. 8은 TBM 굴진 해석 중 모델의 절단면을 나타낸다. 그림을 통해 해석을 진행하면서 적절히 배토가 이루어지는 것을 확인할 수 있다.

3. 해석 결과

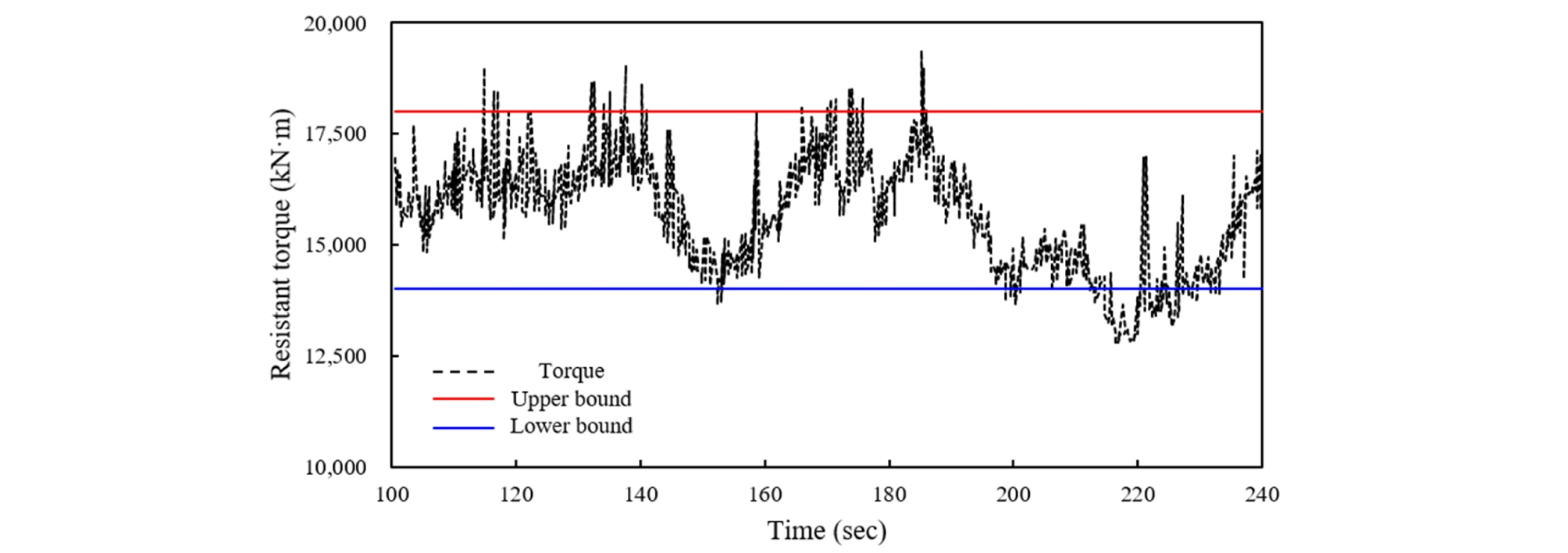

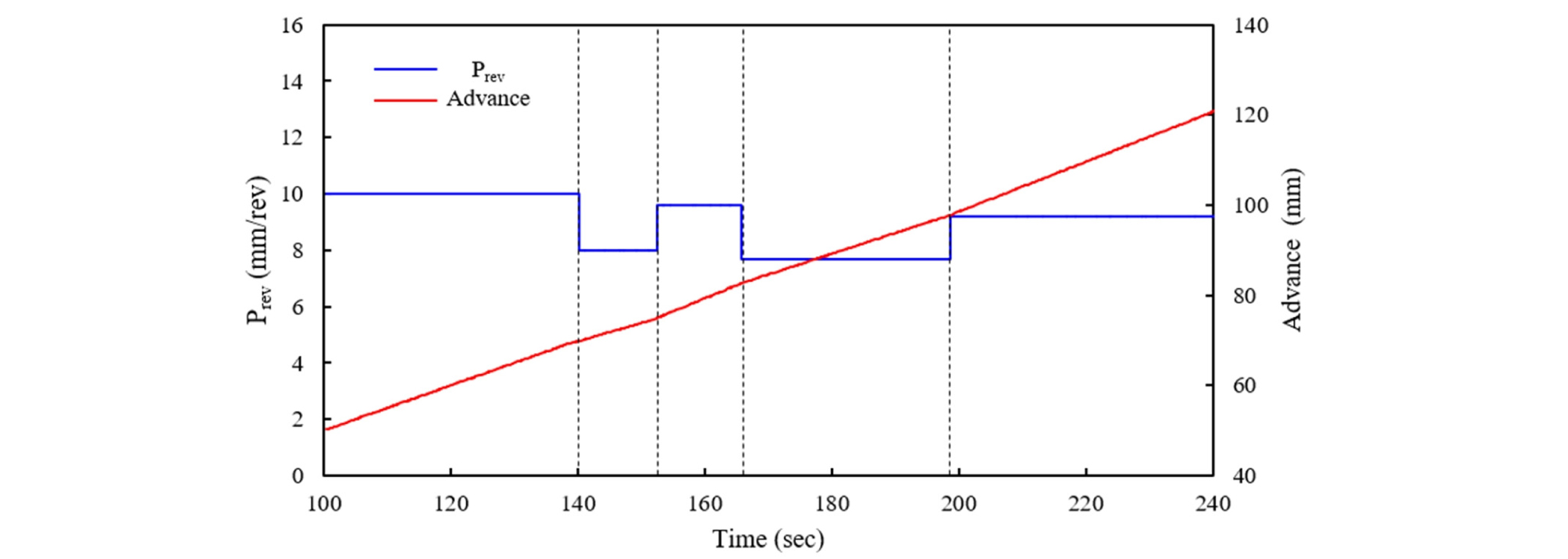

주어진 굴진 조건 하에서 병진운동 속도가 조절하면서 해석된 총 시간은 약 240초이다. 굴진깊이는 약 12.2 cm이고 이때 커터헤드는 약 12회 회전하였다. Fig. 9은 굴진모사 중 측정된 커터헤드의 토크를 나타내며 측정된 토크 값이 안정화된 약 100초부터 그 값을 도시하였다. 본 해석에서는 측정되는 토크 값이 충분히 안정화 되었다고 판단되는 140초에서 운전 알고리즘에 의하여 TBM의 병진운동 속도 조절을 시작했다. Fig. 10은 굴진모사 중 운전 알고리즘에 의해 변화한 병진운동 속도와 그에 따른 TBM의 이동거리를 나타낸다. 약 240초 굴진 중 병진운동 속도는 측정된 토크 상한값과 하한값에 따라 총 4번의 병진운동 속도가 조절되었으며, 변화된 병진운동 속도에 따라 측정되는 토크 역시 같은 경향을 보였다. Fig. 10에서 나타난 바와 같이 입력된 운전조건에 따라 병진속도가 주어진 비율로 감소하고 운전 범위 내에서 작동할 경우 다시 병진속도를 증가시킨 것을 알 수 있다. 이때 알고리즘에 의해 20% 증감을 보이도록 하였기 때문에 1회 감소시킨 후 1회 증가시켰을 때의 값이 서로 다른 것을 알 수 있다. 즉, 알고리즘에 의해 140초에서 20% 감소되어 8 mm/rev로 진행하다가 다시 150초 정도에서 9.6 mm/rev로 상승시켜 진행되었다. 결과적으로 본 해석을 통해 측정된 토크에 따른 운전조건을 조절할 수 있는 해석이 가능함을 확인하였으며 이를 통해 커터헤드 토크를 사용 수준 내에서 조절하면서 운전을 모사하는 것이 가능하다고 판단된다.

본 연구에서는 운전자의 운전조건을 고려하여 커터헤드에서 발생하는 토크를 모니터링하고 이를 주어진 사용 범위 내에서 작동하도록 모사하였다. 쉴드TBM의 운전은 추력, 커터헤드 토크, 챔버압, 스크류 게이트 조절 등 다양한 조건하에서 진행되기 때문에 연구에서 고려한 방안을 통해 추후 해석에서 이들을 동시에 고려하는 해석이 가능할 것으로 판단된다. 즉, 챔버압 모니터링을 통해 스크류 게이트의 개폐를 결정하거나 스크류 오거의 회전 속도를 조절하여 배토를 조절하고 추력과 토크를 모니터링하여 회전속도나 병진운동을 조절하는 것이 가능할 것으로 판단된다. 추후 연구를 통해 2개 이상의 지반층을 고려하고 지반층이 수평이 아닌 일정 경사각이나 특정 지반 조건을 갖는 지반에 대해서도 해석을 수행하여 쉴드TBM 굴착에서 다양한 지반 조건을 고려한 운전조건을 검토할 예정이다. 이를 통해 최종적으로 설계 사양을 검토할 수 있는 해석적 방안을 제시할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 스포크형 쉴드TBM의 운전모사를 위하여 사용자 프로그램을 별도로 작성하여 해석 조건에 적용하였다. 또한 지반응력을 굴착 지역에 따라 적용할 수 있도록 상재압력 외에 수평응력을 추가로 고려하도록 작성하였다. 해석에 사용된 사용자 프로그램은 커터헤드의 전체 토크를 산정하고 사용자가 미리 설정한 운전 범위 내에서 굴진이 이루어지도록 설정하도록 하였으며 입력된 상재압력과 깊이에 따른 응력은 수평응력 계수를 사용하여 지반에 적용하도록 하였다. 개별요소법을 이용하여 쉴드TBM의 굴진을 모사한 해석을 통해 다음과 같은 결론을 얻을 수 있었다.

1) 개별요소법을 사용하여 굴착 대상이 되는 지반의 전단정수를 기준으로 검정과정을 거쳐 최대 10%내의 오차 범위로 지반을 모사할 수 있었다. 개별요소법에 사용된 접촉모델은 사질토에 적합하도록 크게 3가지로 조절하여 원하는 전단정수를 갖는 지반을 조성하였다.

2) 지반의 수평응력을 모사하기 위해 경계조건에 해당하는 입자의 위치 정보와 수평응력계수를 적용하여 수평응력을 모사할 수 있었다. 따라서, 상재압력을 고려하여 깊이에 따른 수평응력 증가를 모사할 수 있었으며 향후 계수에 따라 달라지는 수평응력을 현장에 기초하여 적용할 수 있을 것으로 판단된다.

3) 쉴드TBM의 운전 조건을 적용하기 위하여 본 연구에서는 커터헤드의 토크를 대상으로 운전조건을 사용하였다. 사용자 프로그램을 사용하여 사전에 입력한 운전 범위 내에서 굴진이 되도록 설정하였으며 사용된 프로그램을 통해 산정된 토크를 확인하여 굴진 속도를 변화시켜 운전하는게 가능하였다.

4) 향후 해석 중 챔버압 모니터링을 통해 스크류 게이트의 개폐를 결정하고 스크류 오거의 회전 속도를 조절하여 배토량을 조정하는 것이 가능할 것으로 판단되며 토크 뿐만아니라 추력까지 모니터링하여 회전속도나 병진운동을 조절하는 것이 가능할 것으로 판단된다. 또한, 각 굴착도구에 걸리는 힘을 분석하여 토사지반 TBM 굴착 시 굴착도구 위치에 따른 굴착도구의 마모도를 예측할 수 있을 것이며, 스크류 컨베이어 속도를 조절하고 입자에 의해 챔버 격벽에 걸리는 힘을 계산하는 즉, 막장압을 고려한 TBM 굴진 해석 연구 또한 진행할 수 있을 것으로 기대된다. 이를 통해 최종적으로 설계 사양을 검토할 수 있는 해석적 방안을 제시할 수 있을 것으로 판단된다.