1. 서 론

2. 시험편의 물성 및 시험 방법

2.1 시험편의 물성

2.2 시험편의 성형

2.3 재하

3. 응력확대계수의 결정

3.1 쐐기에 의한 수평하중

3.2 응력확대계수의 결정

4. 결과 및 고찰

5. 결 론

1. 서 론

암석은 공극과 균열과 같은 여러 종류의 불연속적인 특징을 포함하고 있으며, 임계 이상의 하중이나 응력을 받게 되면 균열은 성장하여 파괴에 이르게 된다. 균열 선단의 응력상태는 응력확대계수(Stress Intensity Factor)에 의해서 결정되는데, 균열이 성장하게 되는 임계 응력확대계수를 파괴인성(Fracture Toughness)라고 부른다. 선형파괴역학(Linear Fracture Mechanics)에서는 파괴인성을 재료의 고유한 상수로 보고 있으며, 균열이 존재할 때 파괴에 대한 재료의 저항 정도를 나타낸다. 파괴형태는 균열에 대해 하중이 작용하는 방향에 따라 크게 세 가지로 나눌 수 있다. 균열의 직각방향으로 하중이 가해지는 경우의 모드 I (개구형), 균열면과 평행하게 앞뒤로 하중을 가하는 경우의 모드 II (면내 전단형), 그리고 균열면의 좌우로 하중이 작용하는 형태의 모드 III (면외 전단형) 이다. 응력확대계수는 균열의 길이와 작용응력으로부터 구해지며 일반적으로 아래와 같은 형태를 가진다.

| $$K=Y\sigma\sqrt a$$ | (1) |

여기서, K는 응력확대계수, Y는 시험편과 균열의 형상 그리고 부하방식에 의존하는 무차원의 보정계수, σ는 작용응력, a는 초기균열의 길이이다.

초기 균열의 길이가 주어지고 파괴가 일어날 때의 응력을 식 (1)에 대입하여 구한 값이 파괴인성에 해당한다. 암석역학이나 암반공학의 여러 활용 분야 중 발파, 천공 및 기계굴착의 경우에는 이러한 파괴인성이 중요한 요소이며, 암석의 파괴인성을 측정하기 위한 여러 가지 방법들이 제안되었다. 국제암반역학회(ISRM, The International Society for Rock Mechanics and Rock Engineering)는 암석의 모드 I 파괴인성을 측정하기 위한 여러 가지 표준 시험법을 추천하였는데, CB(Chevron Bend), SR(Short Rod), CCNBD(Cracked Chevron Notched Brazilian Disk), SCB(Semi-Circular Bend) 시험편 등을 이용하는 방법 등이다 (Ouchterlony, 1988, Fowell, 1995, Kuruppu et al., 2014). 그러나, 이러한 표준 시험법은 시험편 제작과 시험과정이 비교적 복잡하며, SR 시험편을 제외하면 하중 방식이 직접 인장이 아닌 3점 굴곡시험인 단점이 있다. Singh and Pathan (1988)은 Brazilian 압열인장 시험편의 가운데에 노치를 생성하여 모드 I 파괴인성을 측정하는 GD(Grooved Disk) 시험편을 사용하는 시험법을 제안하였다. 시험편 성형과 시험법이 비교적 간단하다는 장점이 있어 짧은 시간에 많은 시험 수행이 가능하다. Donovan and Karfakis(2004)는 쐐기 시험법을 이용한 END(Edge Notched Disk) 시험 방법을 제안하였다. 이 방법은 시험편 제작과 시험 방법이 비교적 간단하다. 하지만, 모드 I 파괴에 필요한 수평하중만을 고려하고 쐐기에 의해 발생되는 수직하중이 균열선단의 응력에 미치는 영향을 고려하지 않은 단점이 있다. 이 외에도 재료역학에서 사용하는 SENB(Single Edge Notched Bend) 시험편을 이용하여 암석의 모드 I 파괴인성을 구할 수도 있다(Srawlwy, 1976). 국내에서는 Chang and Lee (1999) 등이 CCNBD, SCB, CNSCB(Chevron Notched Semi-Circular Bend), BDT (uncracked Brazilian Disc Test) 등의 디스크 형태의 시험편을 이용한 암석의 파괴인성 측정에 대한 연구를 수행하여 각 시험에서 시험편의 두께, 지름 및 노치길이 등과 같은 치수효과가 파괴인성에 미치는 영향을 조사하였다. Yang and Kim (2007)은 국내외 암석의 파괴인성에 대한 조사를 수행하였다. 실험방법과 지역의 차이에도 불구하고 암종에 따라 유사한 파괴인성 값을 가지는 것으로 조사되었다. Ko et al. (2008)은 컴팩트 시험편을 이용한 암석의 모드 I 파괴인성 측정법을 제안하였는데, 직접 인장을 이용하는 방식이다. 시험편의 크기와 재하속도가 파괴인성에 미치는 영향을 분석하였다. Lee (2010)는 화강암에서 SR 시험편의 파괴인성과 미세구조적인 특징에 대한 연구를 수행하였는데, 측정된 파괴인성값은 광물입자의 평균크기 및 미세균열의 평균길이와 관련되어 있음을 밝혔다.

본 연구에서는 간단히 시험편을 제작할 수 있고, 압축 하중으로 암석의 모드 I 파괴인성을 구할 수 있도록 쐐기 분열 시험편(Wedge Splitting Test Specimen)을 이용하였다. 쐐기의 작용하는 연직하중에 의한 수직 및 수평하중 모두를 고려한 균열선단의 응력상태로부터 수치해석을 통한 응력확대계수의 식을 제안하였다. 제안된 응력확대계수의 식과 수평하중만을 고려한 응력확대계수의 식과 비교를 수행하였으며, 쐐기 분열 시험편에 의해 구해진 모드I 파과인성값을 GD와 SENB 시험편의 시험 결과와 비교하여 시험법의 타당성을 확인해 보고자 한다.

2. 시험편의 물성 및 시험 방법

2.1 시험편의 물성

본 연구에 사용된 암석은 코코니노 사암(Coconino sandstone)으로 미국 북부 아리조나, 북서 콜로라도, 네바다 및 유타 주 등에 널리 분포하는 비교적 균일하고 고운 입자를 가진 연한 노란색을 띄는 퇴적암이다. 평균 공극률은 대략 15%이다. 일축압축강도, 탄성계수, 압열인장강도, 포아송비 등의 물성을 다음의 Table 1에 정리하였다.

Table 1. Mechanical properties of Coconino sandstone

| Properties | UCS [MPa] | E [GPa] | σt [MPa] | υ |

| Value | 118.4 | 24.3 | 6.4 | 0.36 |

2.2 시험편의 성형

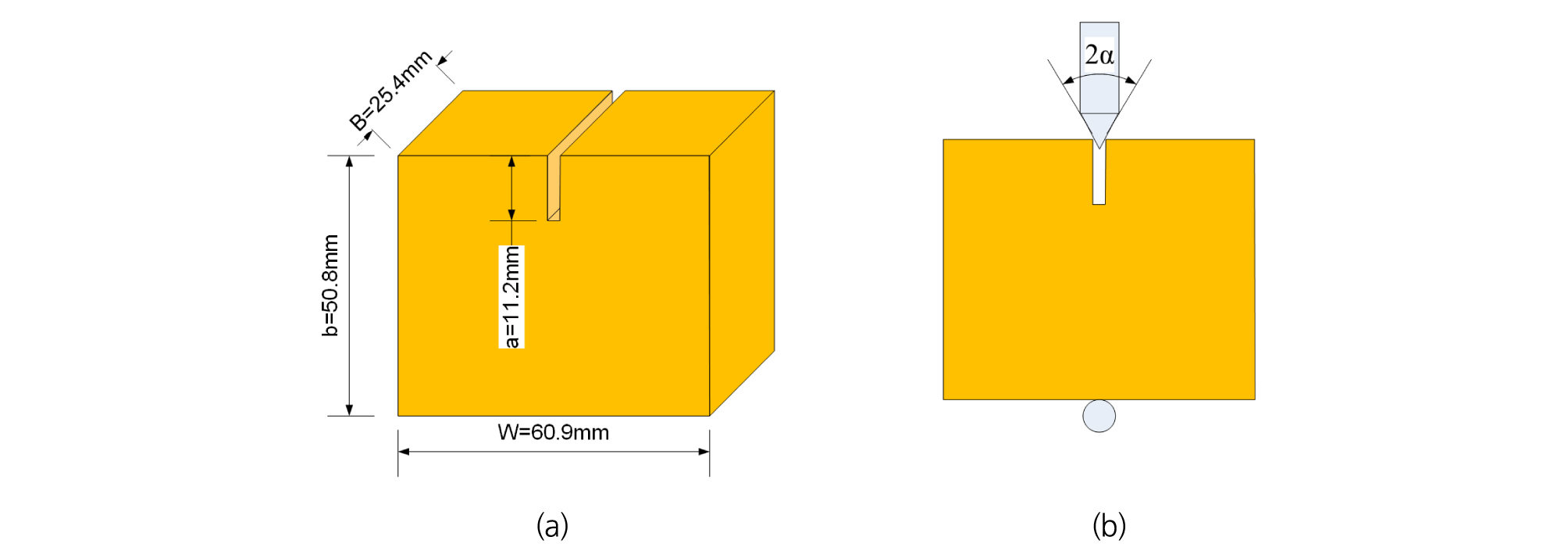

본 연구에 사용된 시험편은 직육면체의 형태로, 60.9 mm × 50.8 mm × 25.4 mm의 크기를 가지며, 깊이 11.2 mm의 노치(notch)를 회전톱을 이용하여 생성하였다. Fig. 1(a)에 개략적인 시험편의 형태를 나타내었다. 시험편의 높이 b에 대한 균열 길이 a의 비율 a/b는 0.22로 일정하게 유지하였는데 노치를 생성하는 회전톱의 지름과 시험편의 크기를 고려하여 결정하였다. 금속재료에서의 시험은 이상적인 균열의 형태를 만들기 위해서 여러차례 반복하중을 주어 노치에 선균열(pre-crack)을 생성한 후에 시험을 하게 되나, 암석과 같은 취성재료에서는 반복하중에 의한 선균열 생성이 힘들다. 따라서 본 연구에서는 노치를 균열로 가정하여 시험에 사용하였다. 시험편의 모든 면은 절삭기로 연마하여 편평하게 하였으며, 연마 후 40°C 오븐에서 24시간 건조한 후 데시케이터에 보관하여 시험편을 식힌 후에 시험하였다. 실험실의 온도는 22°C로 유지하였고, 상대습도는 15%로 일정하게 유지하여 시험 중 온도 및 습도에 의한 영향을 최소화하였다.

2.3 재하

본 연구에서는 시험편에 쐐기를 설치하고 압축하중을 가하여 파괴인성 시험을 수행하였다. 하중제어로 재하속도를 조절하였으며, 재하속도는 0.1 MPa/s를 사용하였다. 이는 대략적으로 시험편이 1분 이내에 파괴되는 속도이다. 개략적인 시험편의 재하에 대한 모식도를 Fig. 1(b)에 나타내었다. 쐐기의 각도 2α는 63도 이고, 시험편과 쐐기의 마찰계수는 쐐기와 동일한 재료를 사용한 경사시험(tilt test)을 통해 0.38로 결정되었다. 총 8개의 시험편을 사용하여 파괴인성을 측정하였다.

3. 응력확대계수의 결정

3.1 쐐기에 의한 수평하중

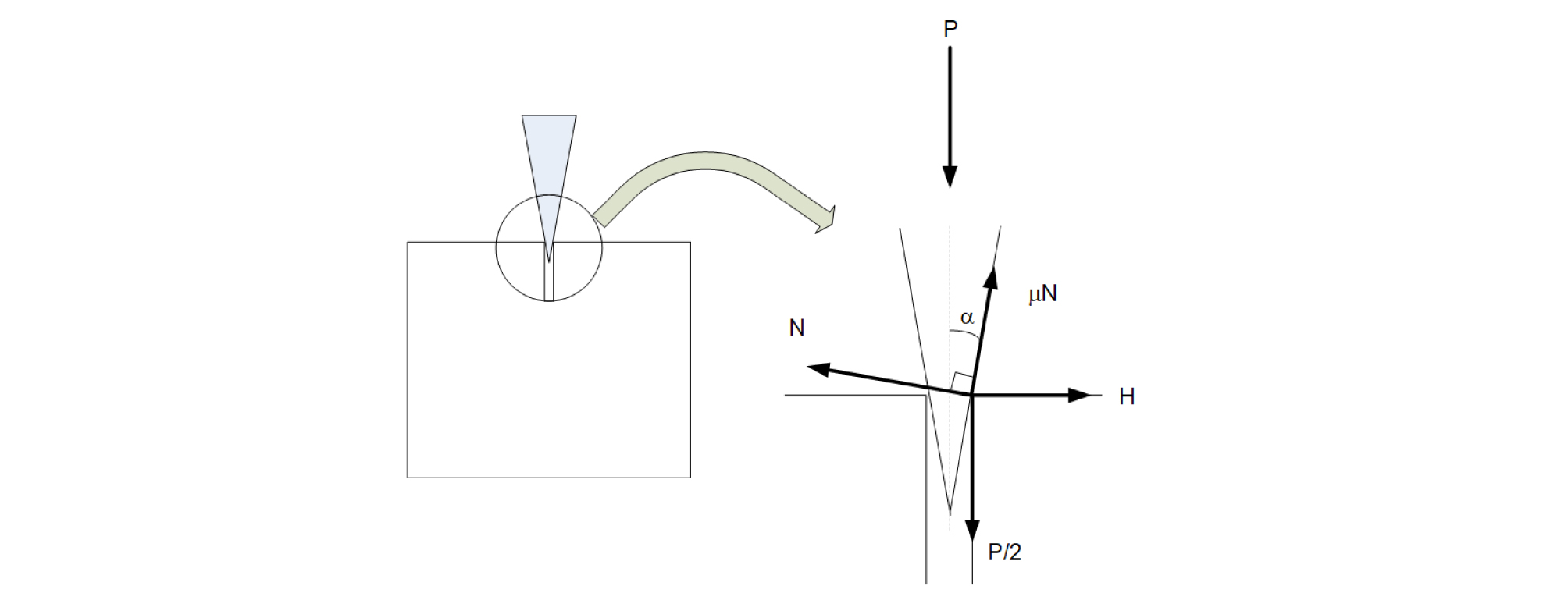

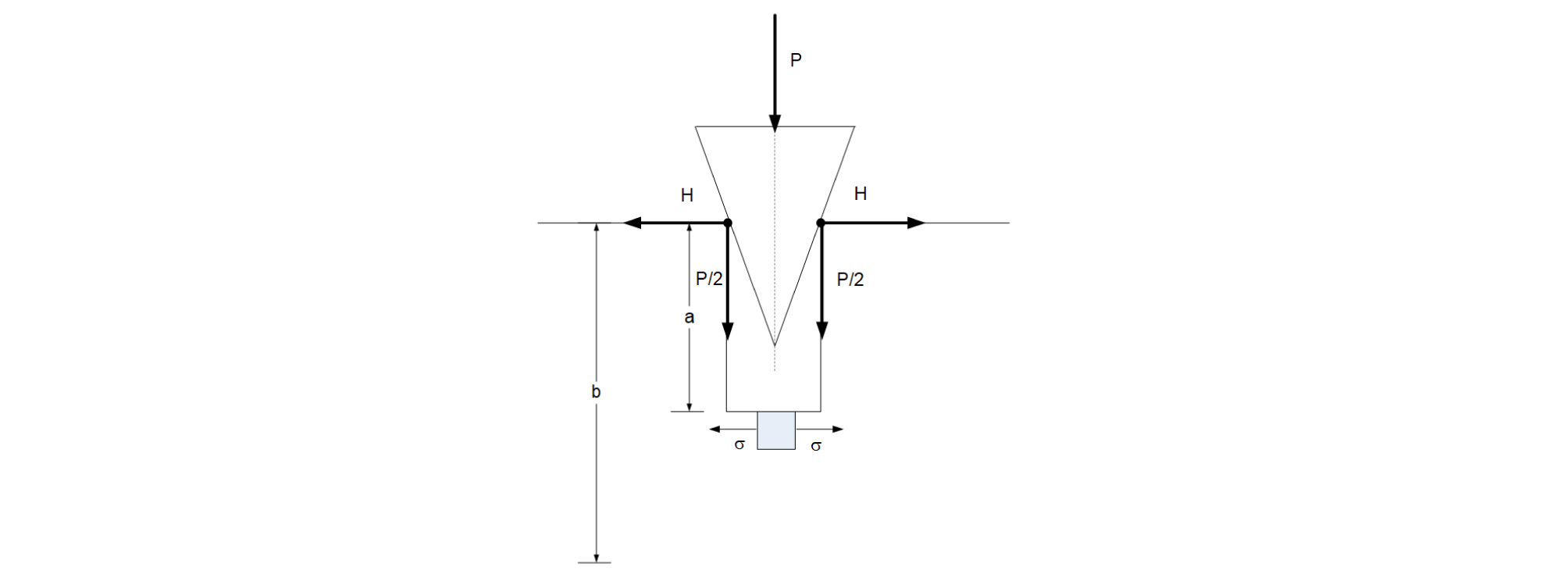

쐐기에 작용한 연직하중은 다음 Fig. 2와 같이 균열을 성장하기 위한 수평하중과 균열의 면을 따라서 전달되는 수직하중으로 나눌 수 있다. 수평하중(N)은 쐐기와 시험편 사이의 힘의 평형상태로부터 다음과 같이 구하여진다.

| $$\sum F_x=0;H+\cos(90-\alpha)\mu N-Ncos\alpha=0;H=N(\cos\alpha-\mu\sin\alpha)$$ | (2) |

| $$\sum F_y=0;P/2-\sin(90-\alpha)\mu N-Nsin\alpha=0;N=\frac P{2(\sin\alpha+\mu\cos\alpha)}$$ | (3) |

| $$H=\frac{P(\cos\alpha-\mu\sin\alpha)}{2(\sin\alpha+\mu\cos\alpha)}$$ | (4) |

3.2 응력확대계수의 결정

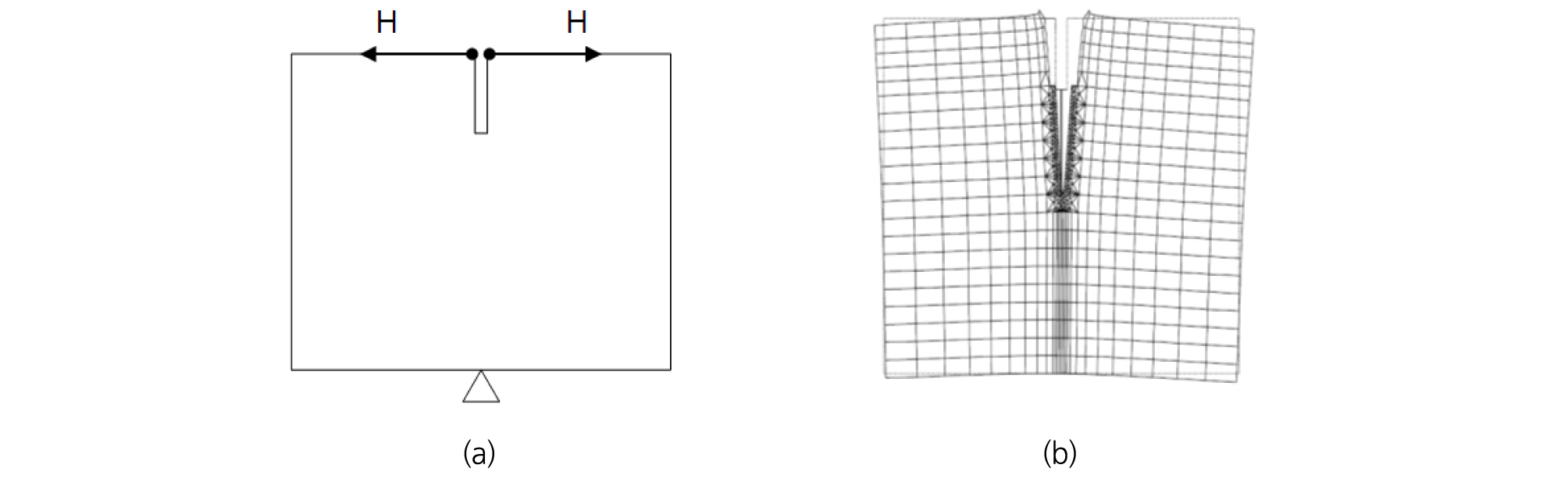

응력확대계수는 일반적으로 닫힌해 등을 이용한 해석적(analytical) 방법이나 유한요소법 등의 수치해석을 이용한 수치적(numerical) 방법으로 구한다. 유한요소법을 이용할 경우 균열의 크기를 증가한 후 균열 선단 주변의 요소망을 세밀하게 나누어 수치해석을 수행하고, 각각의 증가된 균열 크기에서의 응력확대계수의 값을 구하여 균열의 길이와 시험편의 길이의 비로 정의된 무차원 보정계수의 식을 구한 후, 응력확대계수의 식을 결정하게 된다. 본 연구에서는 유한요소법 프로그램인 FRANC2D/L을 이용하여 균열의 길이의 변화에 따른 응력확대계수의 값을 결정하고 응력확대계수의 식을 산정하였다. Fig. 3(a)는 유한요소해석에 적용된 경계조건과 수평하중을 나타내었고, Fig. 3(b)는 유한요소법 프로그램에서 사용된 메시(mesh)를 나타내었다.

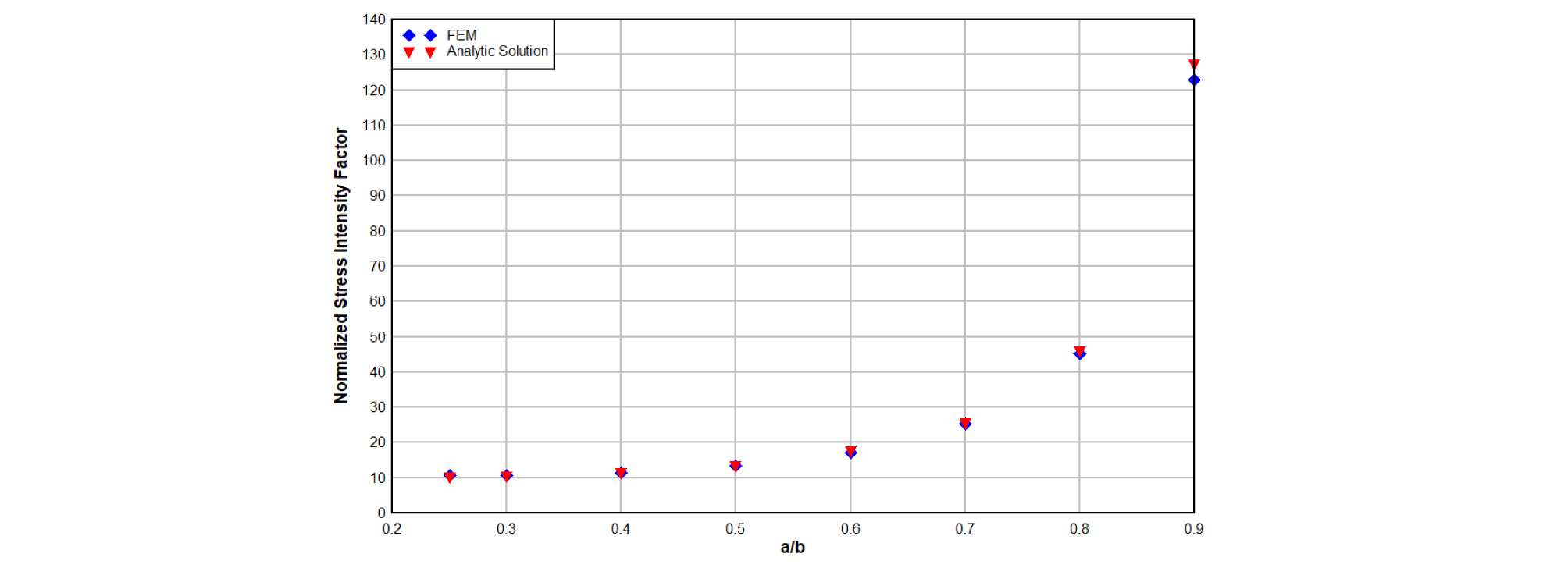

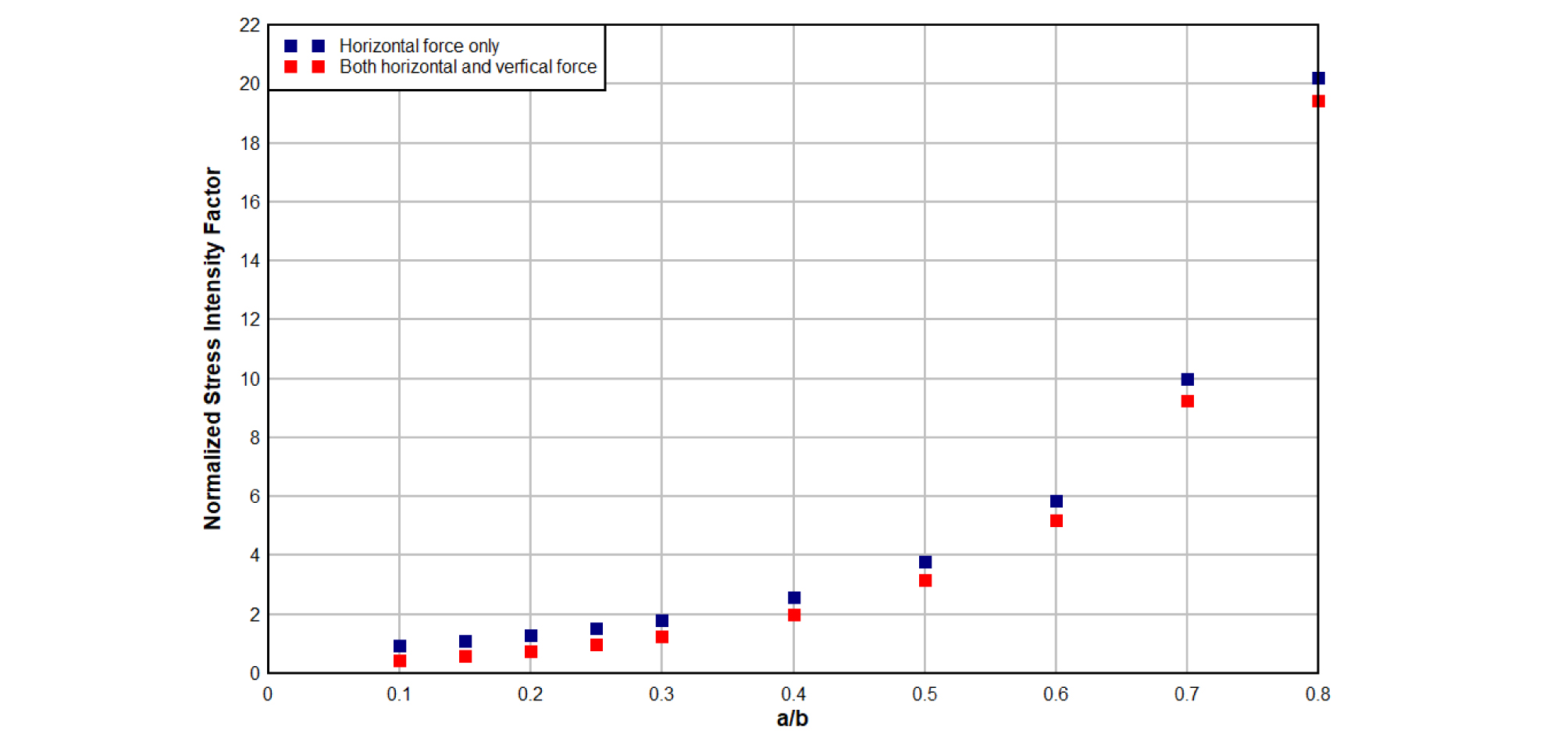

Fig. 4에 유한요소해석에서 구한 균열의 길이에 대한 시험편의 길이의 비에 따른 작용하중과 제곱근 균열길이로 정규화된 응력확대계수와 Tada et al.(2000)이 제안한 해석적 방법에 의한 응력확대계수를 비교하였다. 그 결과, 유한요소해석과 해석적 방법에 의한 응력확대계수는 큰 차이가 없음을 알 수 있으며, FRANC2D/L의 사용성에는 큰 문제가 없음을 확인할 수 있다.

앞서 설명한 바와 같이, 쐐기에 작용하는 연직하중은 시험체에 수평하중 뿐만 아니라 수직하중도 발생시키기 때문에 균열선단에서의 응력상태는 수평하중만 작용한 경우와는 다르다. Fig. 3(a)의 하중이 아닌 Fig. 5와 같은 하중이 실제 쐐기 분열 시험에 작용하게 된다. 따라서, Fig. 4에 제시된 정규화된 응력확대계수는 수직하중에 의한 영향도 함께 고려해야 한다. Fig. 6에 수직과 수평하중 모두를 고려한 정규화된 응력확대계수와 수평하중만 고려한 정규화된 응력확대계수를 비교하였다. 수직과 수평하중 모두를 고려한 정규화된 응력확대계수가 수평하중만 고려한 정규화된 응력확대계수보다 더 작은 것으로 나타났다.

다음의 식 (5)에 쐐기 분열 시험편에 대한 응력확대계수의 식을 나타내었다.

| $$K_I=F(a/b)\frac H{aB}\sqrt{\pi a}$$ | (5) |

여기서, H는 식 (4)와 같으며, B는 시험편의 두께이다. 무차원 보정계수 F(a/b)는 다음의 식 (6)과 같다.

| $$F(a/b)=-1.355+33.32(\frac ab)-222.9{(\frac ab)}^2+743.6{(\frac ab)}^3-1112{(\frac ab)}^4+645.1{(\frac ab)}^5$$ | (5) |

4. 결과 및 고찰

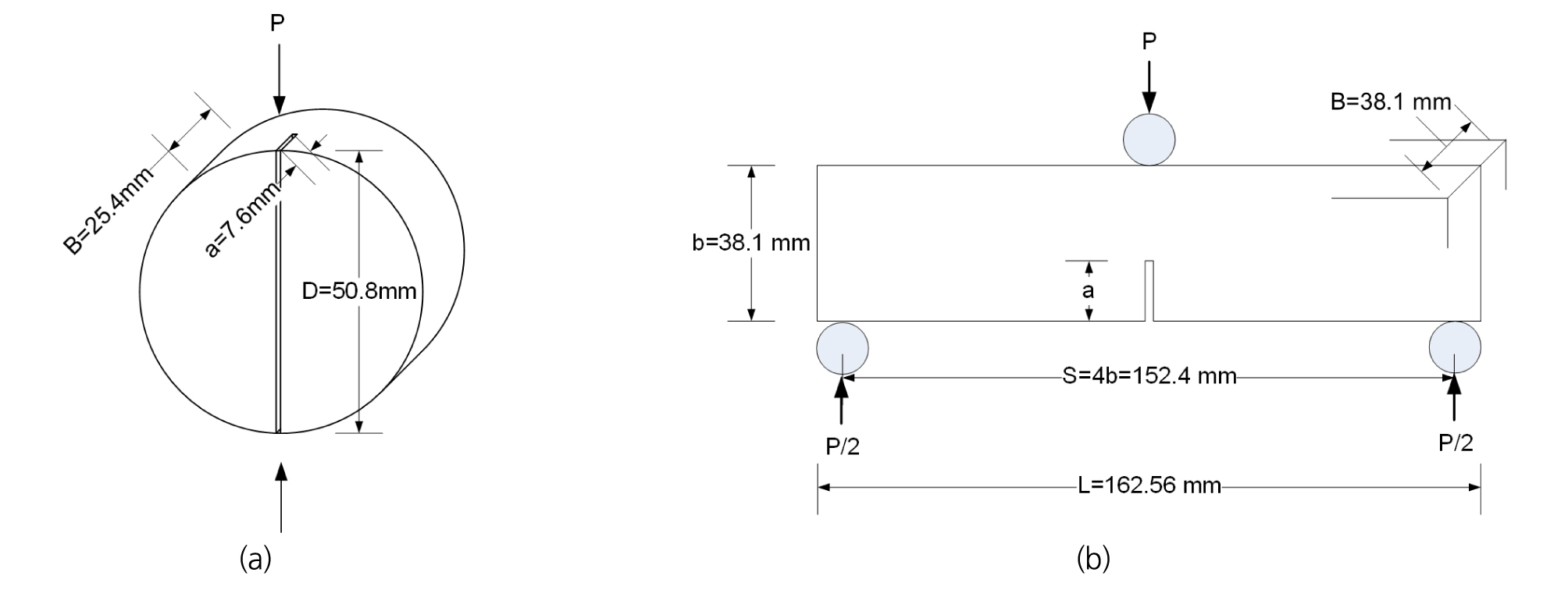

0.1 MPa/s의 하중속도로 총 8개의 시험편에 대한 모드I 파괴인성을 측정하였으며, 그 결과 파괴인성은 평균 0.576 MPa√m, 표준편차 0.039 MPa√m로 측정되었다. 쐐기 분열 시험에 의해 측정된 파괴인성의 타당성을 검증하기 위해 GD와 SENB 시험편의 시험 결과와 비교하였다. GD 시험편의 형상은 Fig. 7(a)와 같으며, 응력확대계수의 식은 다음의 식 (6)과 같다(Singh and Pathan, 1988).

| $$K_I=1.264\frac{p\sqrt a}{BD}$$ | (6) |

여기서, P는 작용하중, a는 노치의 깊이, B는 시험편의 두께, D는 시험편의 직경이다.

SENB 시험편의 형상은 Fig. 7(b)와 같으며, 응력확대계수의 식은 다음의 식 (7)과 같다(Srawlwy, 1976).

| $$K_I=\frac{3PS}{2Bb^2}\sqrt aF(a/b)$$ | (7) |

여기서, 무차원 보정계수 F(a/b)는 다음의 식 (8)과 같다.

| $$F(a/b)=\frac{1.99-a/b(1-a/b)(2.15-3.93(a/b)+2.7(a/b)^2}{(1+2(a/b))(1-a/b)^{3/2}}$$ | (8) |

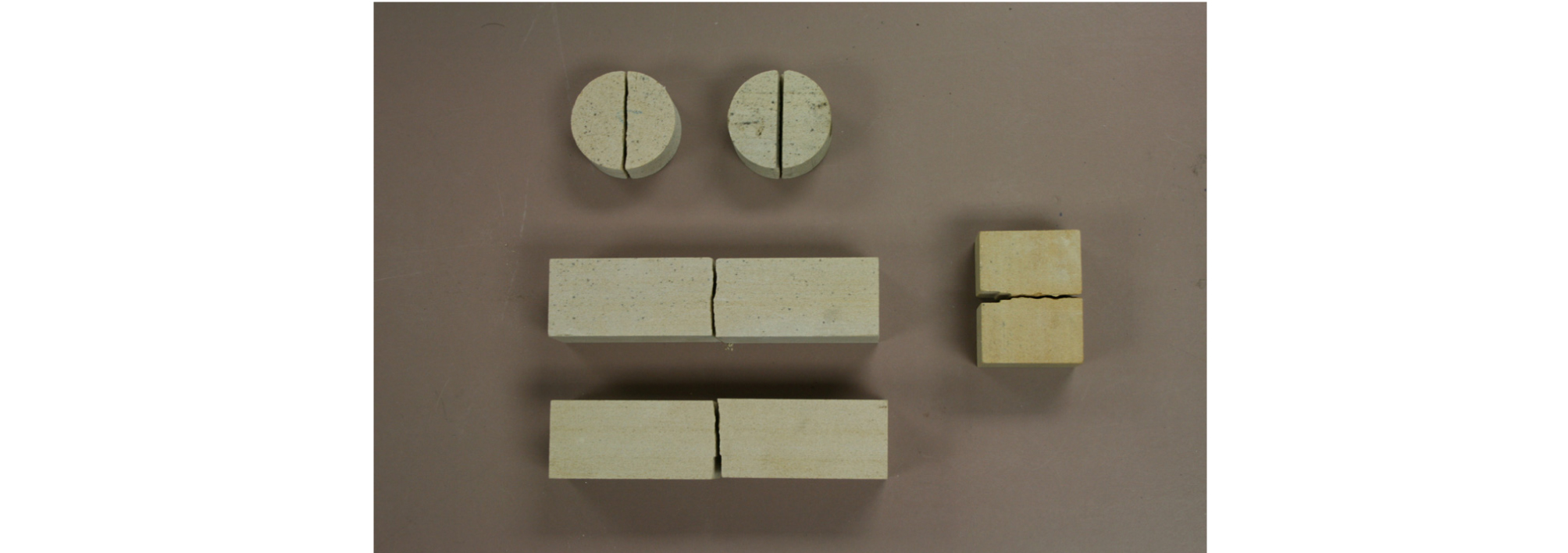

GD와 SENB 시험편도 쐐기 분열 시험과 동일하게 0.1 MPa/s의 하중속도로 각각 8개, 7개의 시험편에 대한 모드 I 파괴인성을 측정하였다. Table 2에 쐐기 분열 시험, GD 그리고 SENB 시험에서 측정된 파괴인성을 나타내었다. 또한 Fig. 8에 파괴된 시험편의 형상을 나타내었다. 쐐기 분열 시험, GD, 그리고 SENB 시험편 모두 인장에 의한 균열로 파괴가 되었으며, 균열의 진행 방향도 모두 인장 하중과 직교하는 방향으로 형성되었다.

GD 시험편의 파괴인성은 평균 0.576 MPa√m, 표준편차 0.052 MPa√m로 측정되었으며, SENB 시험편의 파괴인성은 평균 0.611 MPa√m, 표준편차 0.054 MPa√m로, 쐐기 분열 시험과 거의 유사한 파괴인성값을 보였다. 따라서, 쐐기 분열 시험에 의한 파괴인성 측정은 타당한 결과를 나타낸다고 볼 수 있다. 다만, 쐐기 분열 시험은 쐐기와 시험편 사이의 마찰계수가 필요하며 별도의 경사시험을 통해서 구할 수 있다. 그리고 재하속도에 따라 쐐기와 시험편 사이의 마찰계수도 영향을 받을 수 있는데, 이에 대한 연구는 더 필요할 것으로 보인다.

Table 2. Comparison of mode I fracture toughness

5. 결 론

본 연구에서는 간단히 시험편을 제작할 수 있고, 압축 하중을 사용하는 쐐기 분열 시험편을 이용한 암석의 모드 I 파괴인성을 구하고자 하였다. 연구로부터 얻어진 주요 결론은 다음과 같다.

1) 쐐기의 연직하중에 의한 수직 및 수평하중 모두를 고려한 균열선단의 응력상태로부터 수치해석을 통한 응력확대계수의 식을 제안하였다.

2) 제안된 응력확대계수의 식으로부터 모드I 파괴인성값을 구하였다.

3) 쐐기 분열 시험편에 의해 구해진 모드I 파과인성값을 GD와 SENB 시험편의 시험 결과와 비교하여 시험법의 타당성을 확인해 보고자 하였다. 쐐기 분열 시험편에 의한 파괴인성값은 평균 0.576 MPa√m로, GD 시험편의 파괴인성값 평균 0.576 MPa√m, SENB 시험편의 파괴인성값 평균 0.611 MPa√m과 거의 유사하였으며, 쐐기 분열 시험에 의한 파괴인성 측정에 대한 타당성을 확인할 수 있었다.