서론

특수지반의 개요

복합 지반(Mixed ground)

호박돌층(Bouldery-cobbly ground)

단층파쇄대(Fault and crushed zone)

지반 분류/조사기법 현황

지반 분류 기법

지반 조사 기법

시추 조사(Boring investigation)

지구물리탐사(Geophysical investigation)

시공 중 탐사 기법

특수지반에 대한 고려사항

복합지반

호박돌층

단층파쇄대

결론 및 시사점

서론

지속 가능한 도심지의 경쟁력 재고를 위하여 지하공간의 활용은 필수적이다. 특히 도심지터널은 인구의 도시집중화에 따른 교통문제를 해소하고 토지의 이용효율을 높이기 위한 도심지의 핵심 지하구조물로 고려되어 왔으며, 그 중 교통 터널(transportation tunnel)과 여러 가지 사회시설물들을 지중에 매설하기 위한 공동구 터널(utility tunnel)은 미래 도심지의 지속 가능한 개발을 위한 핵심 시설이 될 전망이다(Hunt et al., 2014, Kang and Choi 2015, Broere, 2016). 그러나 토심지 터널 공사에서는 특별히 고려되어야 하는 기술적 어려움이 있는 것으로 보고되고 있다(Kovari and Ramoni, 2006, Guglielmetti et al., 2007).

도심지 터널공사에서의 큰 어려움 중 하나로 지중구조물, 인접구조물들의 영향을 들 수 있다. 또한 천층부의 퇴적층을 통과하는 경우가 빈번하므로 인공매립층(reclaimed layers), 토사-자갈층(soil-cobble layers), 전석층(core stone layers)에 대한 지반 개량과 지반침하관리 측면에서 어려움이 있으며 이러한 원인들에 의한 피해 사례 또한 늘어나고 있는 실정이다. 소음이나 진동 등에 의한 민원 문제, 기존 지장물에 의한 보조 공법의 제한 등 또한 도심지에서의 터널공사에서의 대표적인 어려움이다.

도심지 터널 공사 시 고려되는 공법은 개착식(cut and cover), 발파(drill-and-blast), 기계식굴착(mechanical excavation) 공법으로 구분된다. 이 중 TBM(Tunnel Boring Machine)으로 대표되는 기계화 시공법은 효율적으로 이용될 경우 다른 공법들에 비해 고속 굴진, 굴진의 안정성, 지반 및 환경 피해의 최소화, 소음과 진동의 최소화, 작업자의 작업 환경 등에 있어 장점을 가지기 때문에, 국내외 터널공사에서의 적용 사례가 점차적으로 늘어나고 있다. 특히, 한국건설기술연구원(2010)에 따르면 TBM공법은 전 세계적으로 장대터널(60% 이상)과 도심지 터널(80% 이상), 해저/하저터널(80% 이상)에서의 적용성이 높은 것으로 보고되고 있고 관련기술 또한 급속도로 발전하고 있다.

TBM의 굴진율(advance rate)은 일반적으로 다른 공법들에 비해 빠른 편이지만, 굴착에 불리한 지반조건에서는 굴진율이 급격하게 저하되고(Paltrinieri et al., 2016) 시공성이 떨어지게 되며 심각한 경우에는 장비가 정지하여 다운타임을 증가시키는 원인이 되고 있다. 이러한 굴진성능에 불리한 지반조건들로 많은 사례들이 보고되고 있으나, 대부분의 특수지반 시공상의 문제점은 사전 시추 조사에서 발견하지 못한 지반조건에 대하여 신속한 대응을 못하거나 대응하는 기술의 부족에서 기인하는 것으로 파악된다. 일반적인 문제점으로는 커터의 마모나 손상의 증가로 인한 커터 교체빈도 증가, 커터헤드의 재밍(jamming) 혹은 굴진불능, 지하수 유입 급증, 막장면의 붕괴나 막장압 유지 곤란, 지반침하 등을 들 수 있다. 이러한 문제점들을 해결하고 장비를 보수하는데 상당한 비용과 시간이 소모될 뿐만 아니라(Gharahbagh et al., 2011), 이를 효과적으로 대처하기 위한 체계적인 방안이 마련되어 있지 않은 것이 현실이다.

특수지반에서의 효율적인 시공을 위해서는 특수지반에 대한 명확한 정의와 해당 지반에서 나타날 수 있는 문제점, 그리고 대응책을 이해하는 것이 필수적이다. 본 연구는 이를 위한 기초 작업으로 TBM터널 시공에서 일반적으로 고려될 수 있는 특수지반에 대한 분류와 정의, 그리고 해당 지반에서의 문제점에 대하여 논하였다. 특히 복합지반(mixed ground)과 호박돌층(cobbly-bouldery ground), 단층파쇄대(fault zone)에 대해서는 해당 지반을 탐사/분류하는 기법들과 그 현황에 대하여 분석하였고 이러한 특수지반의 시공 시에 고려해야 할 필요가 있는 사항들과 향후 연구방향에 대하여 제안하고자 하였다.

특수지반의 개요

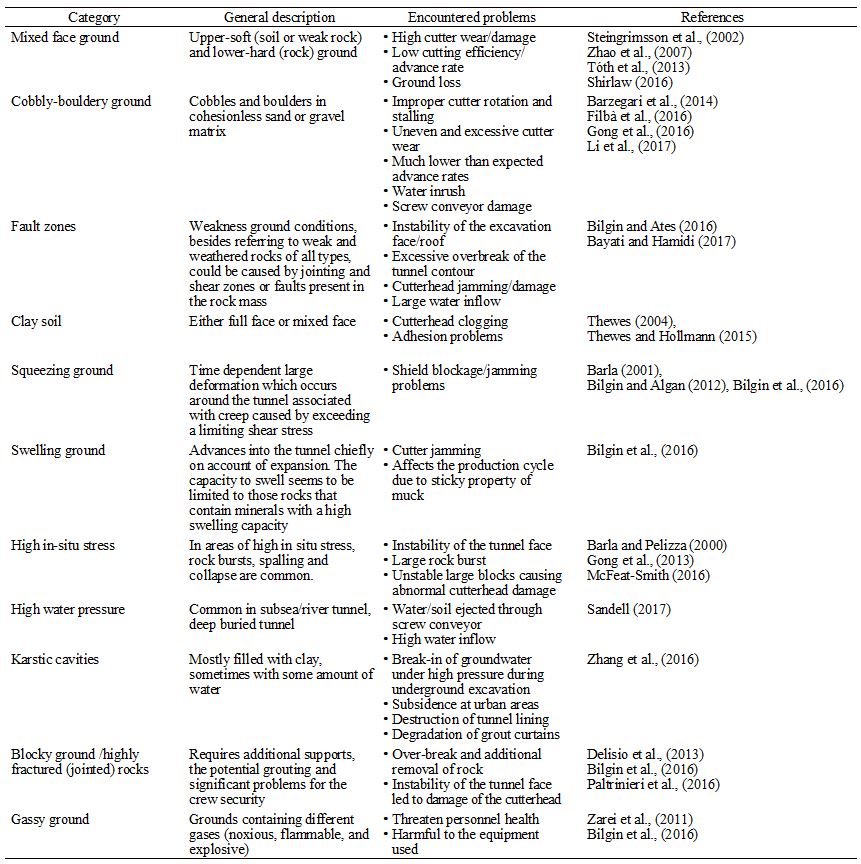

국내외 다양한 특수지반에서의 TBM터널 시공 사례들이 소개되고 있다. 현재까지 특수지반에 대한 명확한 정의와 분류에 대한 근거가 없는 상태이지만, TBM터널 시공 시에 TBM의 굴진성능(굴진율)을 급속히 저하시키거나 기대 이상으로 장비나 굴착도구에 대한 유지보수, 지반 보강 등으로 인한 다운타임과 공사비를 증가시키는 조건들을 특수지반으로 규명할 수 있을 것이다(Barton, 2000, Barla and Pelizza, 2000, Zhao and Gong, 2006, Zhao et al., 2007). 국내외 TBM터널 시공 사례를 수집하여 분석한 결과 Table 1과 같은 지반조건을 TBM터널 공사 시 특수지반(혹은 특수조건)으로 고려할 수 있을 것으로 판단되었다. 아울러 Table 1에 각 특수지반에 대한 일반적인 개념과 해당 특수지반을 통과하면서 생길 수 있는 문제점들을 간략하게 요약하였다.

이상과 같이 다양한 종류의 특수 지반에 대한 시공 어려움들이 보고된 바 있으며, 일부 특수지반들은 혼재되어 나타나므로 복합적인 시공 상의 문제를 발생시키는 것으로 조사되었다. 예를 들어, 팽창성 지반과 압착성 지반의 경우는 동시에 나타나는 경우가 대다수이며, 고수압 조건은 해/하저 터널 구간 혹은 지하수면 아래에서 시공되는 터널구간에서 파쇄대, 단층대, 호박돌층 지반 조우 시 시공을 더욱 어렵게 하는 조건으로 작용한다. 본 논문에서는 여러 가지 특수지반 조건 중 상대적으로 도심지(천층)에서 조우할 가능성이 높을 것으로 판단되는 복합지반과 호박돌층, 파쇄대를 대상으로 쉴드 TBM터널 시공 시의 고려할 사항을 중점적으로 고찰하고자 하였다.

복합 지반(Mixed ground)

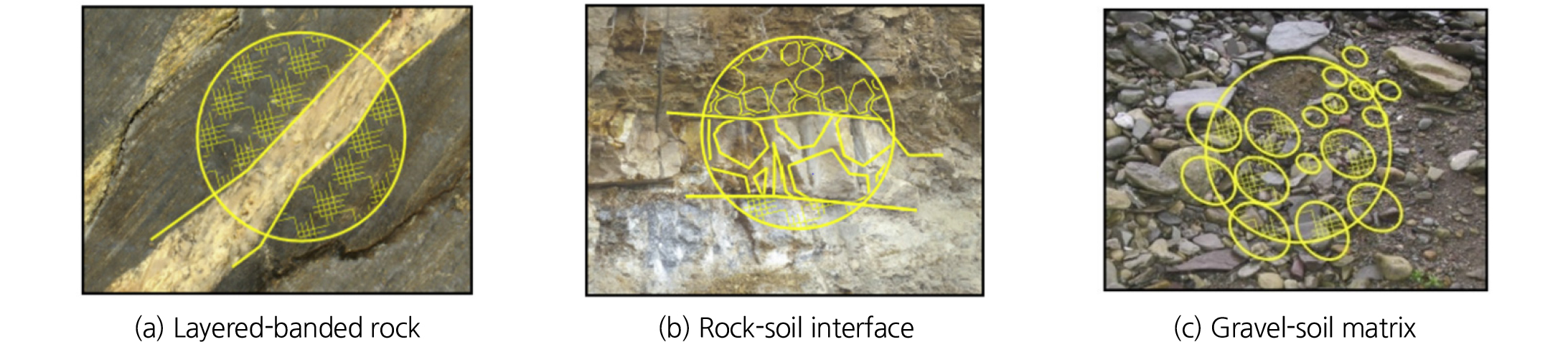

복합 지반에 대한 정의는 많은 연구자들에 의해 각기 다른 분류가 이루어지고 있고 명확하게 토의되어 정해진 바가 없으나, 굴착면이 두 개 이상의 지층으로 구성되어 있으며, 각 지층의 지질학적, 역학적, 수리학적 특성 혹은 풍화의 정도가 현저히 다른 경우를 복합지반이라 할 수 있다(Hunt and Del Nero, 2011, Zhao and Gong, 2015, Shirlaw, 2015). 이 때 고려되는 지반의 특성은 TBM의 굴진 성능, 운영조건, 후방장비의 설계에 영향을 줄 수 있는 특성에 한하여 고려한다. 복합 지반은 다양하고 복잡한 형태로 존재하지만, 크게 다음 세 가지 지반으로 분류 가능하다(Zhao and Gong, 2015). 즉, (1) 서로 다른 암반이 혼재 되어 있는 지층(layered-banded rock formation, LBR), (2) 암반과 토사가 혼재되어 있는 지층(rock-soil interface, RSI), (3) 자갈과 토사가 혼재되어 있는 지층(gravel-soil matrix, GSM)으로 분류 가능하다. LBR은 암반의 층리, 관입 등에 의한 층상구조를 포함하지만, 전단대(shear zone) 혹은 단층대(fault zone)로 구분되는 층상 구조는 제외한다. 전단대과 단층대에 대해서는 단순히 두 가지 이상의 지반이 혼재된 특성 이외에 대한 별도의 논의가 필요하다.

앞서 설명한 복합 지반 형태에서 일반적으로 나타날 수 있는 문제점으로 커터작용력의 비대칭적 작용에 의한 커터헤드의 진동과 손상 증가, 지층 경계부에서의 커터링 마모와 손상증가, 약한 지반을 기준으로 굴진성능 저하, 토사층에서의 디스크커터 회전 불능, 충격하중 및 모멘트력의 증가로 베어링과 커터하우징의 손상 증가 등을 들 수 있다. 일반적인 대응방법으로는 장비의 운용조건을 약한 지층에 맞추어 굴진 하거나, 큰 직경의 디스크 커터를 사용함으로써 커터본체와 하우징의 안정성을 향상시키고, 커터헤드의 형상을 편평형(flat) 보다는 돔(dorm)형으로 변경하는 방법이 있다. 또한 커터헤드와 커터재질의 강성을 증가시키거나, 구조적인 안정성을 향상시키는 방법들이 조사되었다. 전반적으로 굴진율 저하와 커터 마모, 그리고 장비의 안정성 측면에 대한 문제가 많으나, 혼재된 지층의 특성(지하수 유입 등)에 따라 복합적인 문제가 발생할 수도 있다.

호박돌층(Bouldery-cobbly ground)

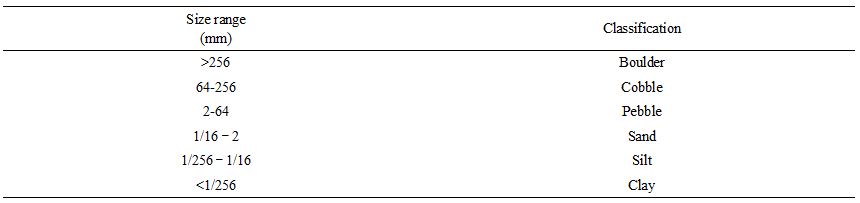

호박돌층은 복합 지반과 마찬가지로 현재의 암반분류법 및 토질분류법을 사용하여 구분하는 것이 불가하다. 호박돌층은 산발적으로 혹은 집중적으로 분포하며, 빙적층, 충적층, 붕적층에서 주로 관찰되고 또한 차별풍화에 의한 핵석 형태로 존재하기도 한다. 호박돌층을 포함한 지층조건은 앞서 설명한 GSM조건과 유사하지만 그 입자의 크기가 “자갈”이라고 통칭되는 것 보다 큰 “호박돌 혹은 전석”로 통칭되는 크기의 바위가 토사 지반 내에 혼재되어 있거나 매우 연약한 암반 내에 연속적으로 나타나는 지반 조건인 것으로 설명할 수 있다. Table 2는 일반적으로 사용되는 입자들의 크기에 따른 토질의 분류기준을 나타낸다.

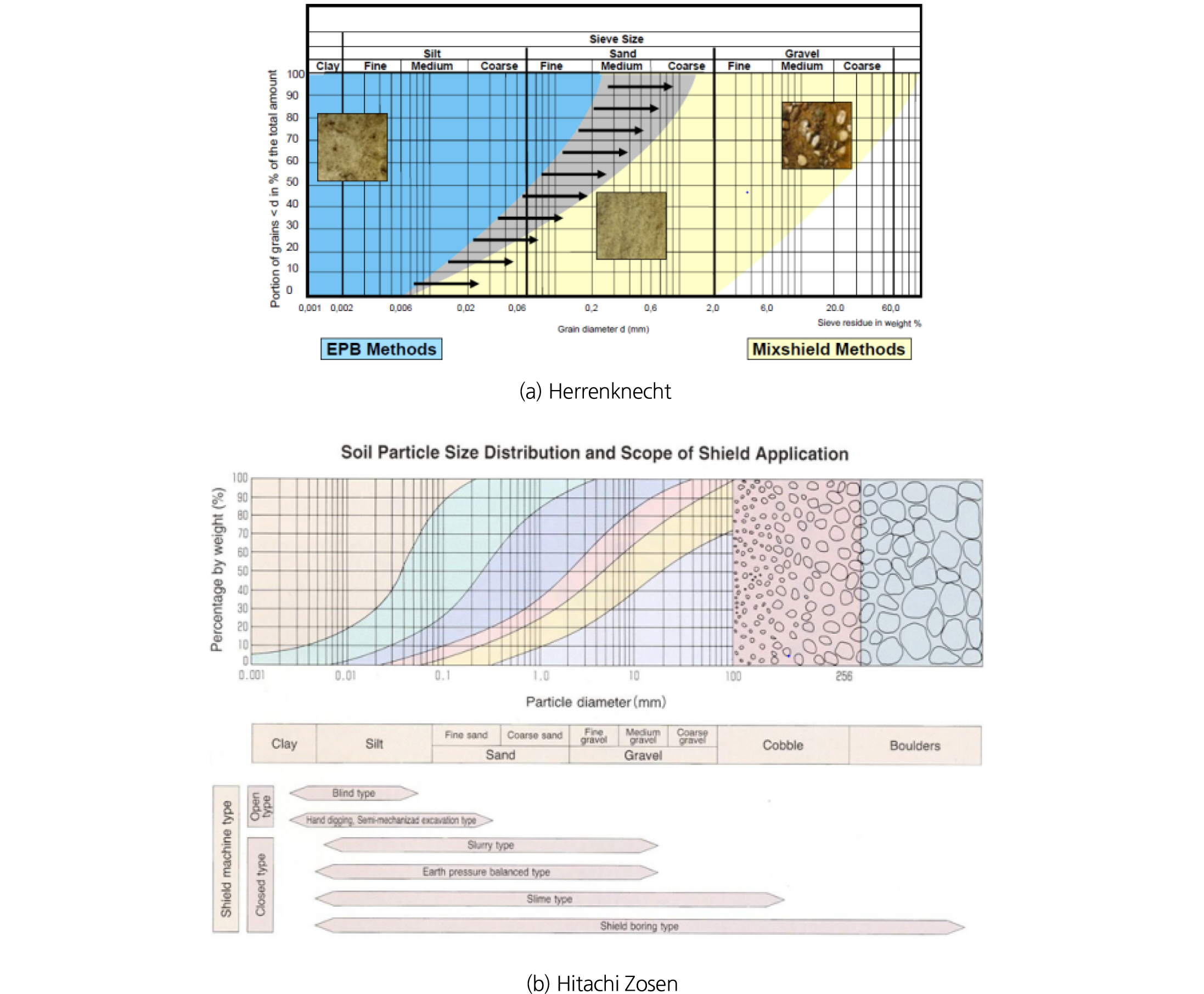

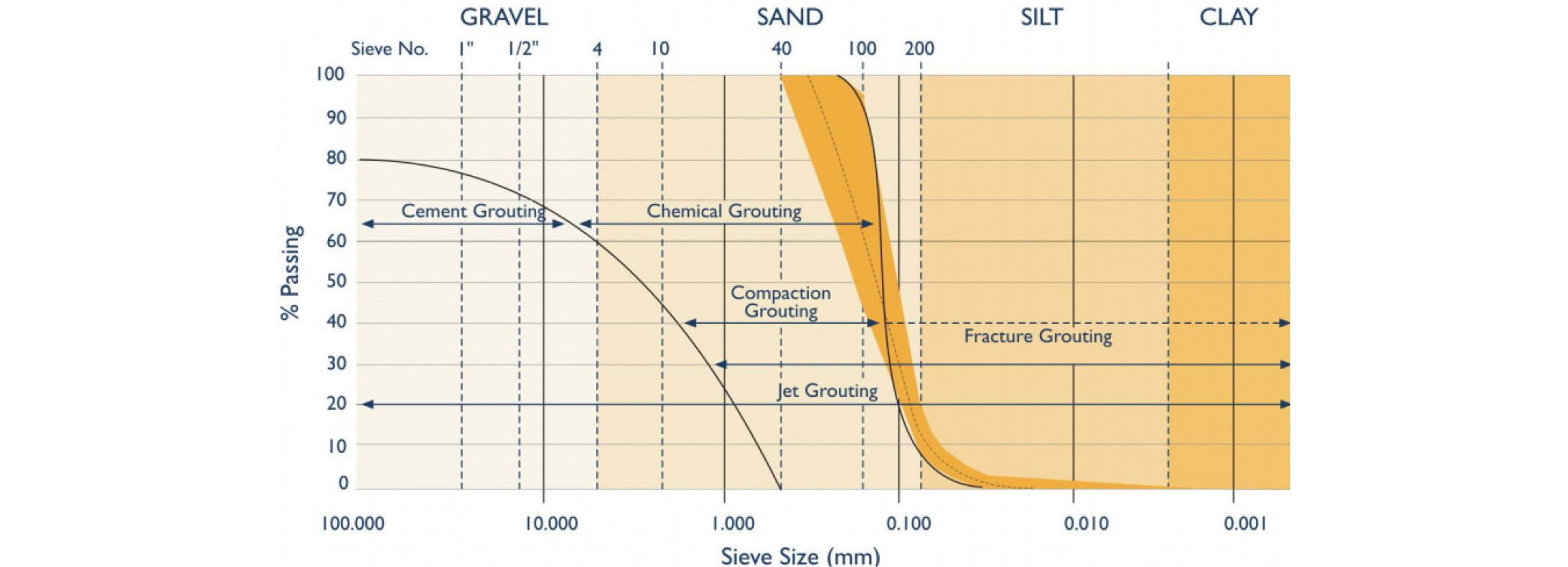

TBM 제조회사에서는 입자의 크기에 근거하여 TBM의 장비 사양을 제안하고 있으나, 입자의 크기만으로 TBM의 사양을 결정하는 것은 무리가 있으며, 일부 연구자에 의하면 이러한 분류 기준에 의한 TBM의 장비 사양 결정방법은 무의미하다고 보기도 한다 (Diponio, 2016). 최근에는 장비 및 공법 상의 기술 발전으로 EPB와 Slurry 쉴드TBM 간의 적용 경계가 모호해지고 EPB 쉴드TBM의 적용 범위가 넓어지고 있는 실정이며, 투수계수, 점착력, 강도 등의 지반 특성을 복합적으로 고려하는 동시에 공사환경, 공사비 등을 전체적으로 고려하여 장비를 선정하는 것이 추세인 것으로 조사되었다. 그럼에도 불구하고 지반 입자 크기의 범위는 장비 사양을 선정하는데 있어 초기 자료로 활용될 수 있으며, Fig. 1은 그 예를 보여 주고 있다. 이러한 경우에도 호박돌층을 구분할 수 있는 입자 크기의 범위를 정의하는 것이 불가함을 알 수 있다.

호박돌층 통과 시 나타나는 일반적인 문제점으로는 호박돌층 절삭 불능, 커터와 TBM본체에의 마모와 손상 증가, TBM 본체의 재밍 및 굴진 불능, 지반보강으로 인한 공기 및 공사비 증가, 굴진율 저하, TBM 장비의 설계 변경 강제 등을 들 수 있다.

단층파쇄대(Fault and crushed zone)

쉴드 TBM터널의 설계 단계에서 가능하다면 단층파쇄대 구간을 최대한 피하거나 우회하도록 노선을 계획하는 것이 바람직하다. 그러나 이것이 불가할 경우, 단층파쇄대 구간에 대한 자세한 지반 조사가 요구된다. 터널의 계획구간에서 단층대의 존재가 파악이 되는 경우라도 그 중요성을 간과하거나, 시공 중 새로운 단층대 출현에 대한 징후를 파악하지 못하여 발생하는 시공 트러블이 종종 보고되고 있다(Barla and Pelizza, 2000). 사전 지반조사에서 터널 구간 내 모든 단층대의 위치와 잠재적인 시공 트러블을 미리 파악하는 것은 어렵기 때문에, 단층대의 출현에 대한 사전 징후를 시공 중에 지속적으로 모니터링 하는 것이 매우 중요하다. 단층대의 출현을 예상할 수 있는 사전 정보로는 갑작스런 배토량의 증가, 토크 및 추력 등 기계인자들의 불규칙적인 변화, TBM의 계획 노선 이탈 등을 들 수 있다(Bayati and Khademi Hamidi, 2017).

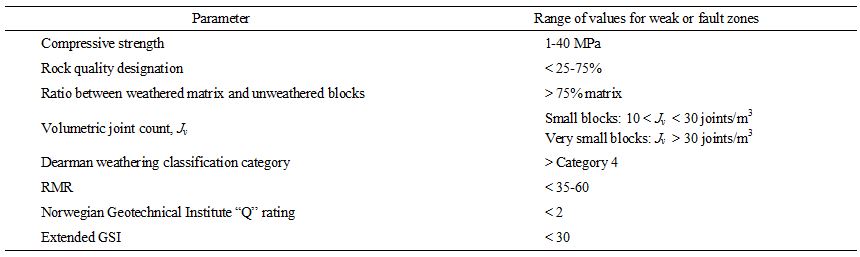

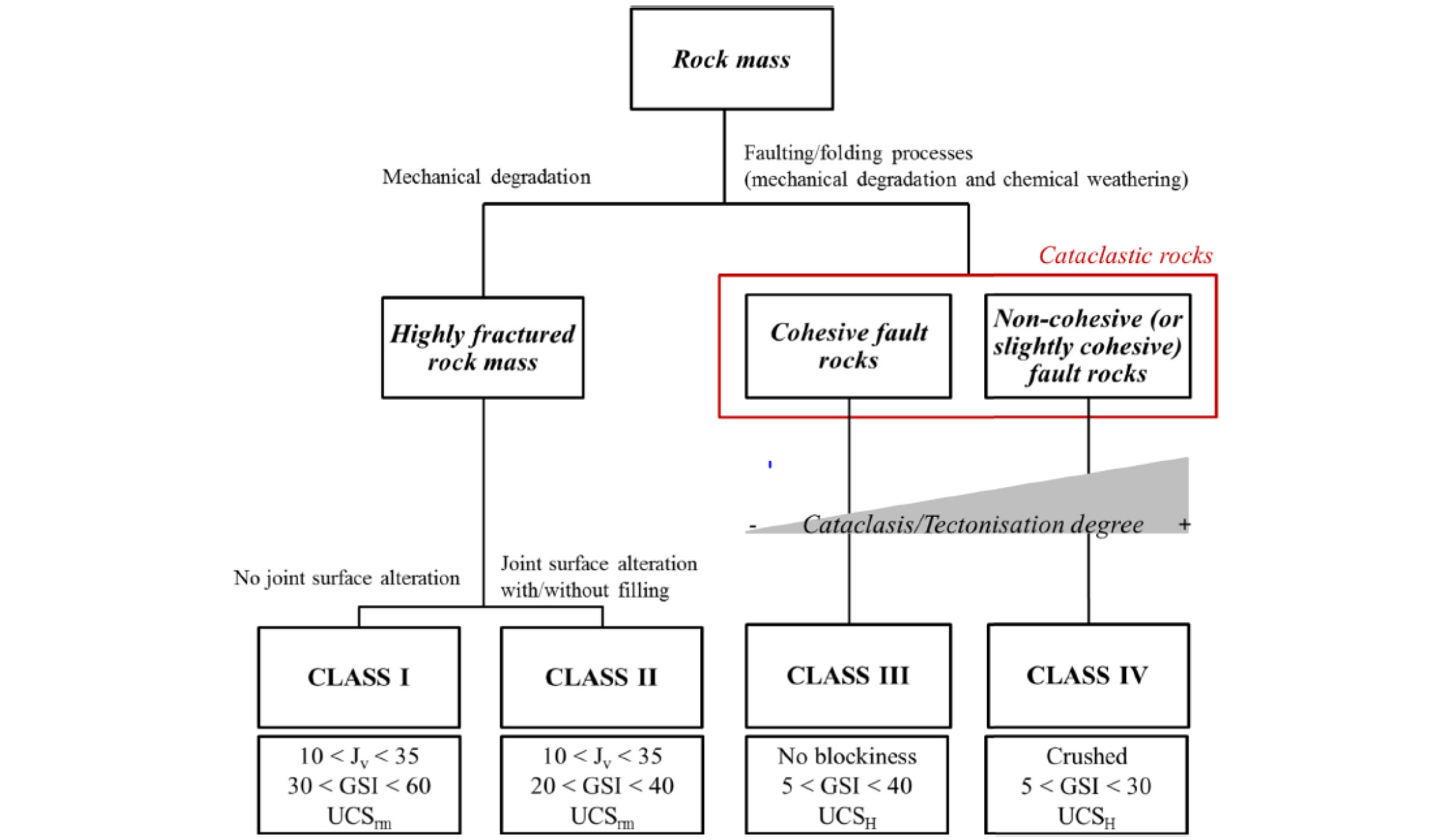

파쇄대 혹은 연약대(weak zone)에서의 암반을 평가하는 방법은 기존의 암반 분류법(RMR, Q, GSI)을 이용하는 것이 일반적이다. Paltrinieri et al.(2016)는 전 세계적으로 수행된 터널 프로젝트로부터 파쇄대와 연약대로 분류될 수 있는 암반의 물성을 Table 3과 같이 제안한 바 있으며, Fig. 3은 Paltrinieri et al.(2016)에 의해 제안된 파쇄대 암반의 분류 체계 예시를 보여준다. 그는 파쇄대 암반을 (1) 심하게 파쇄된 암반(highly-fractured rock mass), (2) 심하게 파쇄되고 풍화된 암반(highly fractured weathered rock mass), (3) 점착성 단층 파쇄석과 불균질한 암반(cohesive fault rocks and heterogeneous rock mass), (4) 비점착성 단층 파쇄석(non-cohesive fault rocks)을 포함하는 네 가지 형태로 분류하였다.

단층 파쇄대에서의 일반적인 시공 문제점은 장비에 가해지는 토압과 하중의 증가, 장비의 재밍 증가, 막장면의 안정성 저하 및 붕괴, 막장압 유지 곤란, 터널 단면의 과굴착(overbreak), 갑작스런 지하수와 토사의 유입, 지중 응력 및 변위의 급격한 변화 등을 들 수 있다.

지반 분류/조사기법 현황

지반 분류 기법

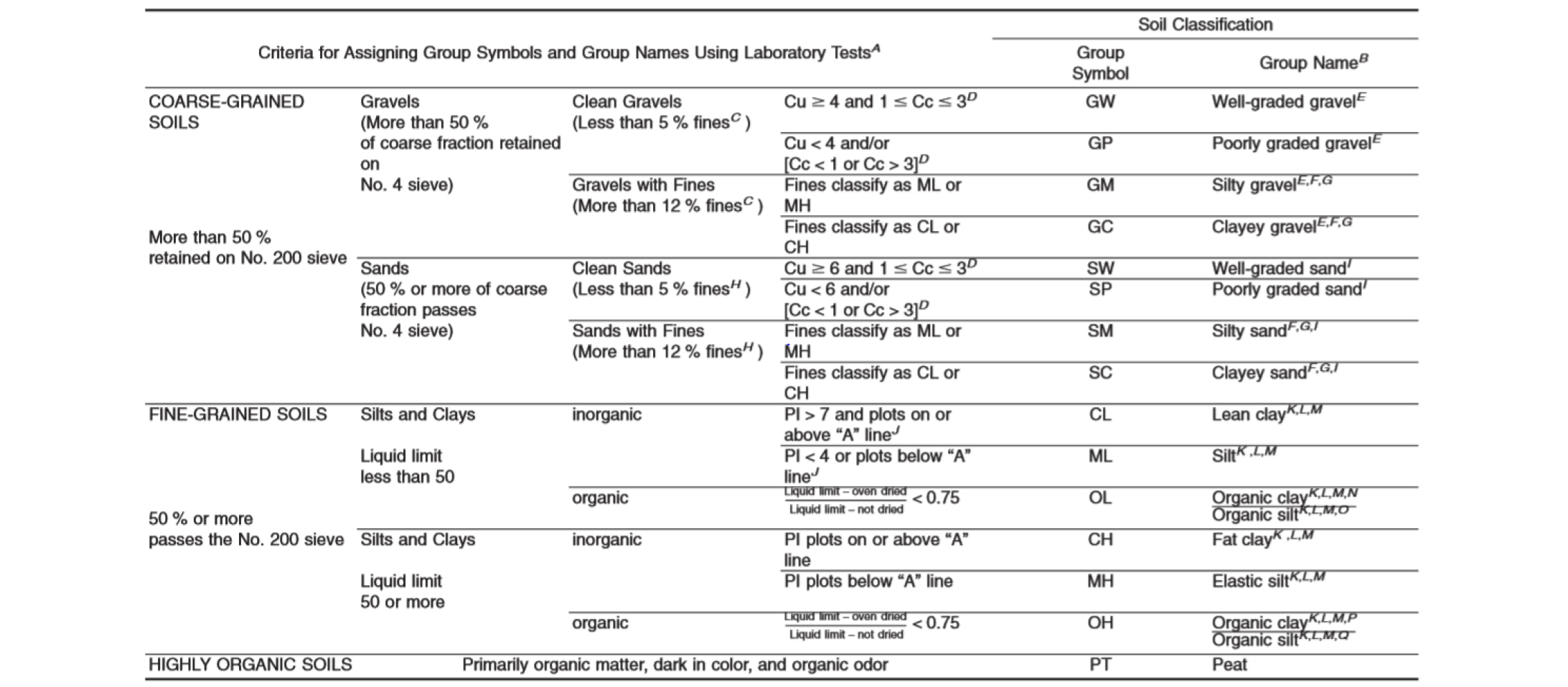

대상 지반의 지질공학적 정보와 이에 대한 이해는 TBM 장비의 선정, 터널 설계, 공사기간 및 비용을 산정하는데 매우 중요한 역할을 한다. 현재까지 터널 설계에 활용될 수 있는 많은 분류 시스템이 개발, 보완된 바 이들은 지반의 상태에 따른 거동을 예측하는데 중요한 정보를 제공한다. 분류 시스템은 큰 관점에서 연약지반(soft ground)과 경암(hard rock)을 대상으로 하는 두 가지로 구분할 수 있다. 먼저, 연약지반에서의 터널 시공은 흙 혹은 흙과 유사한 거동을 보이는 퇴적층의 암반을 대상으로 한다. 상기 지반 상태를 평가하는 인자로는 흙의 종류, 입자크기(grain size) 및 소성도(plasticity), 역학적 물성(강도, 변형계수, 투수계수 등)이 활용되고 있으며, 현재까지 이러한 인자들을 종합적으로 평가할 수 있는 두 개의 분류 시스템이 적용되어 오고 있다. 그 중 Unified Soil Classification System(ASTM, 2011) 에서는 토사를 입자의 크기 분포 특성과 아터버그 한계를 사용하여 분류한다.

Terzaghi(1950)에 의해 제안된 Tunnelman’s Ground Classification System(TGCS)에서도 대표적인 토질의 분류가 가능하며 분류에 따라 터널 시공 시 지반의 거동에 대한 개략적인 예측이 가능하다. 이 분류법은 Heuer(1974)에 의해 수정, 제안되었으며 비교적 견고한 토사에서부터 팽창성 토사까지 적용될 수 있으며 지하수면 아래 토사의 거동을 예측할 수 있다는 장점을 가진다. 하지만 현재까지 토사의 역학적 성질과 TBM의 굴진 성능 간의 상관관계를 분석한 연구는 없는 것으로 조사되었다.

한편 암반에 대한 분류법으로는 Rock Mass Rating(RMR), Geological Strength Index(GSI), Q-system을 주요 분류법으로 꼽을 수 있고(Bieniawski, 1976, Barton et al., 1974, Hoek and Brown, 1998), 토사와는 달리 TBM의 굴진성능과 암반을 특성화하는 인자들 간의 상관관계를 바탕으로 TBM 성능예측 기법들이 지속적으로 연구되고 있다(Gong and Zhao, 2007, Hamidi et al., 2010, Hassanpour et al., 2009, 2010, 2011, Delisio et al., 2013, Delisio and Zhao, 2014, Yagiz, 2006, 2008, Yagiz and Karahan, 2011). 여러 가지 암석의 실험실 물성 혹은 암반 상태를 나타내는 인자들을 이용하여 굴진율(penetration rate)과 TBM의 기계 데이터(추력, 토크, RPM 등)를 추정하고 있지만, 단일 암반층이 아닌 복합지반 혹은 호박돌층에 적용하는 것은 적절하지 않다.

지반 조사 기법

TBM의 굴진성능과 지반 특성(영향인자) 간의 상관관계를 분석하는 것이 성공적인 터널 시공을 위하여 필요한 반면 그 인자들을 정확하게 측정하는 것 또한 중요하다. 시추조사, 지구물리학적 탐사 기법을 활용한 조사는 설계단계에서 터널 통과구간에 대한 일반적인 정보를 제공하는데 목적이 있다. 이러한 정보들은 TBM 종류의 선정, 커터헤드의 설계, 운영 조건 등의 결정뿐 만 아니라, 인접한 구조물들의 영향을 고려하여 지반을 보강하는데 필요하기 때문이다.

시추 조사(Boring investigation)

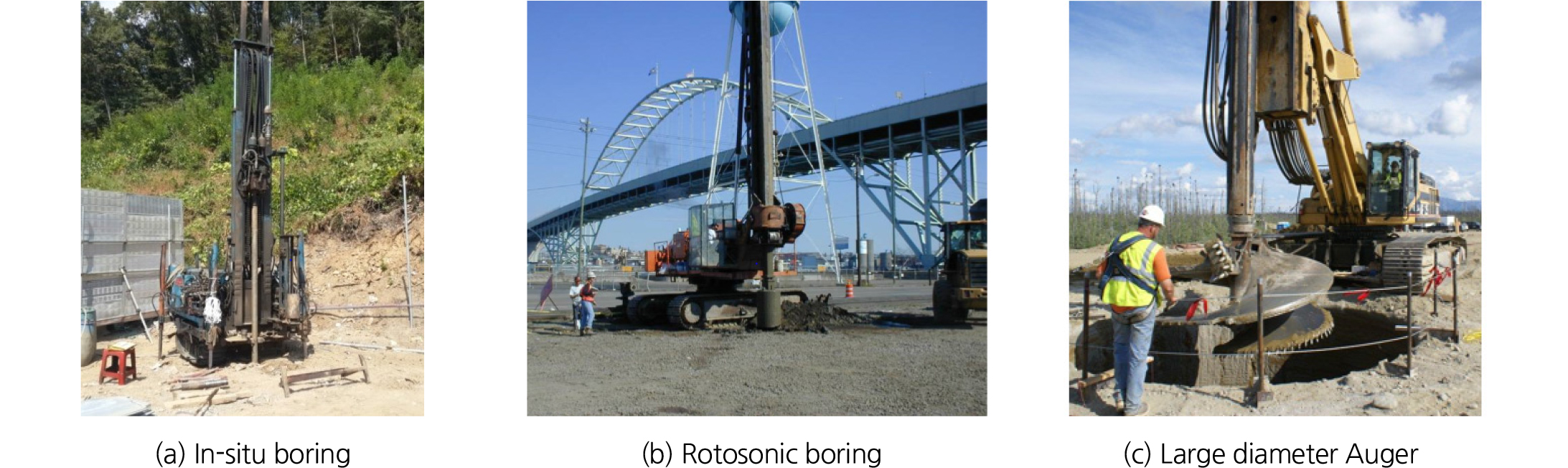

시추공을 이용한 조사는 TBM에 의한 굴착 전 설계단계에서 수행된다. 일반적으로 지표면에서 수행되는 시추공 조사는 심도에 따른 암반의 정보를 비교적 정확하게 제공할 수 있으나, 시추공 사이의 지반 정보는 추정하여야 하는 점과 호박돌층, 자연 공동 등의 지반에서는 시추가 용이하지 않은 점을 고려하여야 한다. Fig. 5는 시추조사 시에 이용되는 방법과 장비를 보여준다.

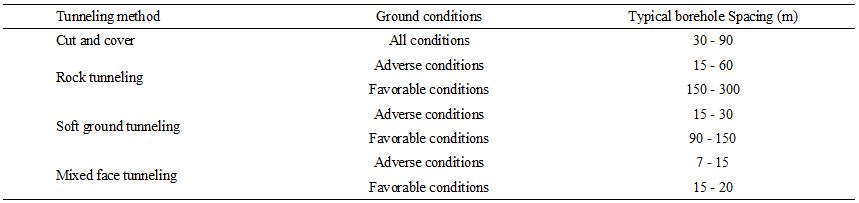

시추 조사는 조사 지점의 지반 프로파일 정보만을 제공하므로 시추공 간 사이의 정보가 부재한 한계를 갖는다. Table 4는 AASHTO(1988)에 의해 제안된 일반적인 시추공 간격에 대한 가이드라인이다. 본 연구에서 대상으로 하는 지반의 경우 연약지반 혹은 복합지반에 속하므로 권장되는 시추공의 간격은 수 m에서 수십 m의 범위임을 알 수 있다. 이것은 지반조사단계에서 개략적인 시추공의 위치와 개수를 정하는데 활용될 수 있다. 하지만 지중ㆍ지상시설물이 많은 도심지의 일반적인 환경을 고려할 때, 비용과 시간을 고려하지 않는다 하더라도 아래와 같은 가이드라인은 현실적으로 적용하기 어려운 한계를 갖는다. 따라서 지구물리탐사 자료, 시공 중 전방탐사자료, 선진 수평 시추 자료 등을 종합적으로 검토하는 것이 합리적이다.

지구물리탐사(Geophysical investigation)

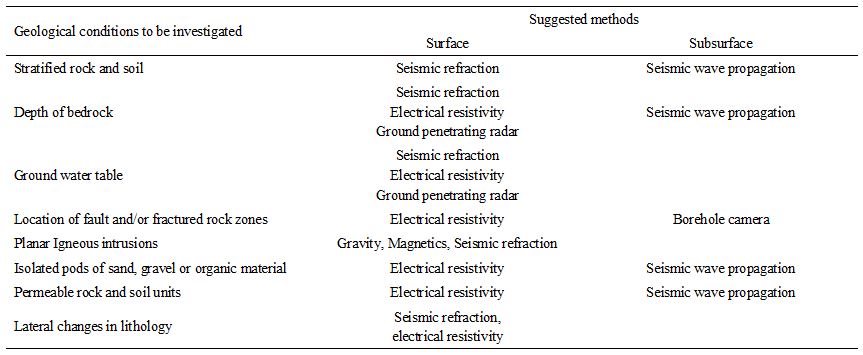

다양한 지구물리학적 탐사 기법(예: 탄성파 탐사, 전자기탐사, 전기비저항탐사, 적외선 탐사 등)들이 지질학적 구조와 지반 물성을 측정하기 위하여 활용된다(Table 5). 지구물리탐사기법은 지표면에서 그리고 TBM본체에서도 시공 중에 사용될 수 있는 기법이지만 적용성은 떨어지는 것으로 평가되고 있다. 측정된 자료들로부터 넓은 범위의 지반 물성치를 예측하는 것은 큰 오차를 동반한다. 따라서 지구물리학적 탐사를 통한 자료는 직접적으로 획득된 데이터와의 비교가 이루어져야 한다. 시추조사를 통해 얻은 자료들이 지구물리학적 탐사 자료를 적절하게 뒷받침하는 경우, 지구 물리탐사 자료는 시추 조사에 의해 얻을 수 없는 영역에 대한 외삽의 근거를 제공하는데 매우 유용하게 사용될 수 있다. 또한 지구물리학적 탐사 자료는 잠재적인 위험지역에 대한 정보를 제공하여 시추 조사를 추가 수행할 필요가 있는 지반의 위치 정보를 제공할 수 있을 것이다. Table 5에는 조사하고자 하는 다양한 지반의 정보에 대하여 추천되는 지구물리탐사방법을 정리하였다.

Table 5. Geophysical investigation methods in different geological conditions (modified from AASHTO, 1988) |

|

시공 중 탐사 기법

지표면에서 수행되는 지질학적, 지구물리학적 조사로부터 계획된 터널 전구간에 걸쳐 충분한 지질 지반 정보를 얻는 것은 불가능하며 그 신뢰성 또한 충분하지 못하다. TBM터널공사에서 예상치 못한 특수 지반을 조우하는 경우 시공 트러블로 연결되는 경우가 많다. 따라서 시공 중 선진 시추와 물리탐사 방법을 이용하여 추가적인 지질 정보를 얻는 것이 일반적이다.

특수한 경우가 아닌 이상, 터널 전방에 대한 예측은 물리탐사방법이나 TBM굴진데이터를 역해석을 통하여 이루어지는 것이 일반적이다. 가장 널리 사용되는 기법으로는 GPR(ground penetration radar), TSP(tunnel seismic profiling), 전기비저항탐사, BEAM탐사(bore tunneling electrical ahead monitoring)가 대표적이고, 굴진 중에 수집되는 자료들은 지속적으로 업데이트되고 분석되어 전방의 지반 상태를 해석하고 예측하는데 이용된다(Lee et al., 2016).

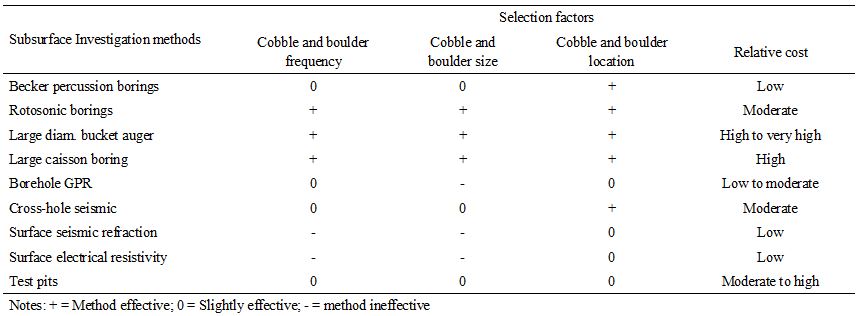

Hunt(2017)는 특히 호박돌층을 탐사하는 경우에 있어 시추를 통한 조사기법이 가장 정확한 결과를 도출함을 보고하였다(Table 6). 지구물리학적 탐사기법은 비용과 활용도 측면에서 유리하나 자료의 적용성 측면에서 한계가 있음을 지적한 바 있다.

특수지반에 대한 고려사항

복합지반

본 논문에서는 복합지반을 토사와 암반, 그리고 서로 다른 암반이 혼재되어 있을 경우로 한정하여 논의하고자 한다. 현재까지 복합지반을 정의하는 개념은 앞서 언급한 바와 같이 명확하게 정해진 바 없으나, 일부 선행연구들에서는 복합지반을 정의하기 위해 필요한 인자로 단축압축강도 비와 RMR로 언급하고 있다(Steingrimsson et al., 2002, Dong et al., 2006, Toth et al., 2013, Vergara and Saroglou., 2017). 지반을 구성하는 서로 다른 지층의 단축압축강도 비가 10 이상(문헌에 따라 2.5로 보기도 함)일 때를 복합 지반이라 칭하는 경우가 대부분이며, 개별지층이 터널 단면에서 차지하는 비율에 따라 암반의 물성을 정규화하여 TBM의 굴진성능을 예측하는데 활용하고 있다. Steingrimsson et al.(2002)은 개별 지층의 물성으로부터 산정된 기본 굴진율을 지층의 두께에 따라 가중 평균하여 두 개의 지층이 혼재되어 있을 경우의 굴진율을 산정하는 방법을 제안하였고, Toth et al.(2013)은 암반과 토사가 혼재된 경우를 추가하여 기존의 모델을 보완하였다. 한편 Vergara and saroglou(2017)은 복합지반에 대하여 지층의 면적비율에 따라 평균 RMR을 계산하는 방법을 제안하고 평균 RMR과 현장관입지수(field penetration index, FPI)간의 상관관계를 분석하였다.

이와 같이 현재까지는 복합 지반에 대하여 암반의 물성을 지층의 면적에 따라 정규화하여 이를 TBM의 굴진성능과의 상관관계를 분석하고자 하였다. 가장 널리 알려져 있는 CSM모델에서도 유사한 개념을 사용하여 복합지반에서의 굴진 성능을 추정하였다. CSM모델에서는 다수의 암반이 혼재되어 있을 경우에 한하여 굴진 성능의 평가가 가능하며, Yagiz(2008)에 의해 보완되어 굴착면에 대한 절리면의 방향을 고려할 수 있는 것으로 판단되지만 모델에 대한 상세 내역은 알기 어렵다. 하지만 여전히 파쇄대에 대한 영향은 검토하기 어렵고 TBM의 굴진성능에 영향을 줄 수 있는 암반 절리의 다양한 인자들의 고려가 부족하다. 가장 핵심적인 커터작용력의 산정에 있어 실험실 물성(압축강도, 인장강도)을 사용하거나 혹은 선형절삭시험을 토대로 회귀된 예측식을 사용하므로 암반과 토사의 복합적인 거동을 반영하기에는 한계가 있는 것으로 분석된다.

호박돌층

먼저 호박돌층을 통과하기 위한 방안으로 다음과 같은 공법들이 고려되는 것으로 조사되었다. 처음으로는 TBM본체의 추력으로 호박돌을 터널 노선 외곽으로 밀어내는 방법이다. 연약 지반에서 사용할 수 있는 방법이며 호박돌층 조우 시 가장 먼저 시도해 볼 수 있는 통과 공법이다. 이러한 시도가 효과적이지 않을 경우 막장면으로 직접 접근하여 호박돌을 직접 발파, 인력으로 파쇄하거나 지반의 보강을 통하여 장비에 장착된 굴착도구로 파쇄하는 공법을 시도할 수 있다. 어느 방법도 효과적이지 못할 경우에 TBM 커터헤드 상부로 소규모 수직갱을 굴착하여 호박돌을 제거하는 공법을 고려할 수 있다(Jee and Ha, 2007). 호박돌은 일반적으로 절삭이나 파쇄가 매우 어려우며, 특수한 절삭 도구가 사용된다 하더라도 절삭 효율이 매우 감소하게 된다. 또한 커터의 마모가 매우 증가하므로 호박돌층의 굴착 시에는 다운 타임 증가로 굴진율(advanced rate)이 저하되는 것이 일반적인 문제이다.

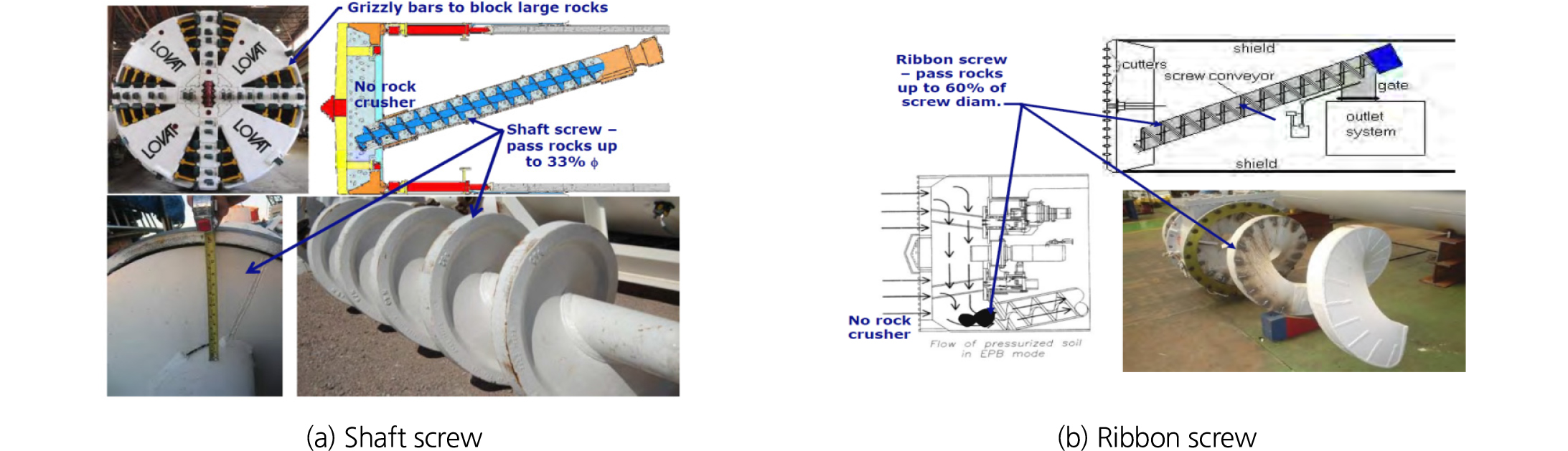

이러한 호박돌층의 굴착과 관련하여 고려할 사항으로 입자의 크기 분포, TBM의 직경에 대비한 입자의 크기, 기질 지반 강도에 대한 호박돌의 강도 비 등을 들 수 있다. 먼저 호박돌의 입자크기와 관련하여 호박돌층을 굴착하는 TBM에 대하여 장비측면에서 고려할 사항으로는 커터헤드의 개구율(opening), 통과망(grizzly), 배토 시스템(스크류컨베이어, 송니관), 크러셔 등이 있다. 자갈 혹은 호박돌의 크기에 따라 개구율을 알맞게 설계/조절하는 것은 일반적으로 잘 알려져 있는 사항이며, Hunt(2017)은 스크류컨베이어의 종류에 따라 허용할 수 있는 파쇄암의 크기를 샤프트타입에서는 스크류 반경의 33% 그리고 리본타입에서는 스크류 직경의 60%로 제안하였다(Fig. 6). 호박돌의 크기에 따라 스크류컨베이어의 종류와 크기를 결정해야 할 경우도 있으며, Slurry TBM의 경우에는 송니관의 직경을 결정하는 경우도 보고되고 있다.

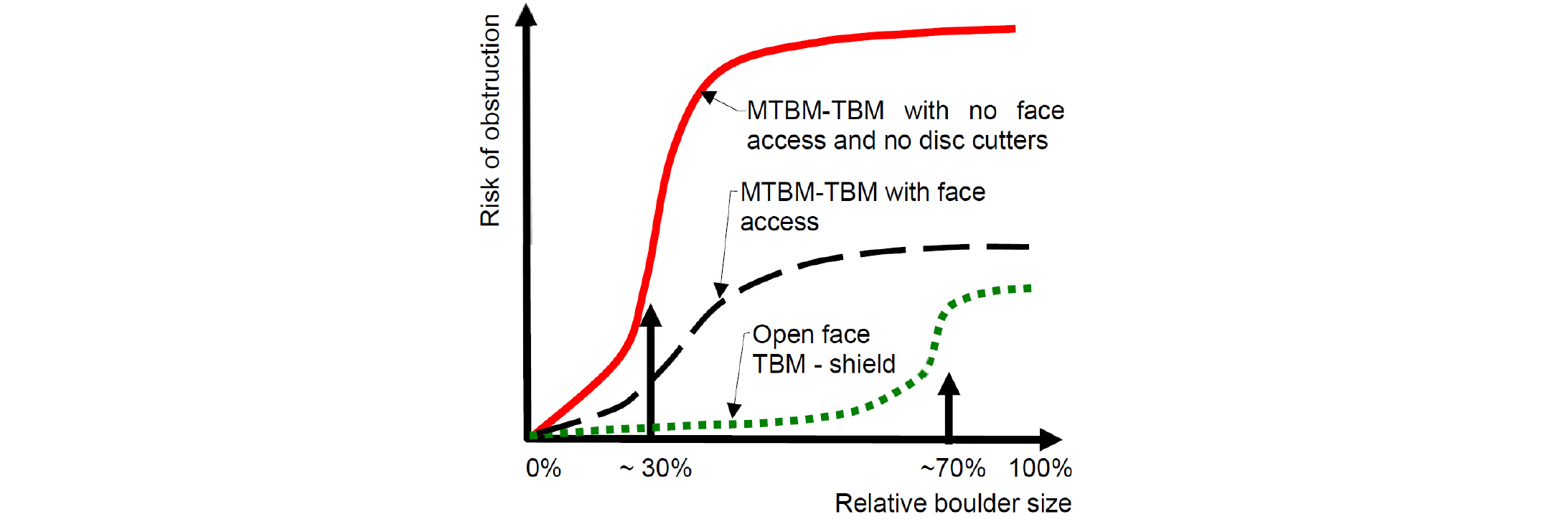

또한 막장면으로의 접근성은 호박돌층 시공 시 중요한 인자인 것으로 파악된다. Fig. 7은 TBM의 직경에 대비한 호박돌의 크기와 리스크 정도를 막장면으로의 접근성에 따라 분석한 결과이다(Hunt et al., 2014). 연구 결과에 따르면 소구경 쉴드 TBM(직경 5m 이하)에서는 막장면으로의 접근성이 확보되지 못할 경우 리스크가 크게 급증하는 것으로 보고하고 있다. 또한 TBM직경 대비 입자의 크기가 30% 이상인 호박돌층을 조우할 경우에 큰 문제가 발생한다고 보고하였다.

|

Fig. 7. Relationship between risk level and boulder size in different levels of accessibility to tunnel face (Hunt, 2017) |

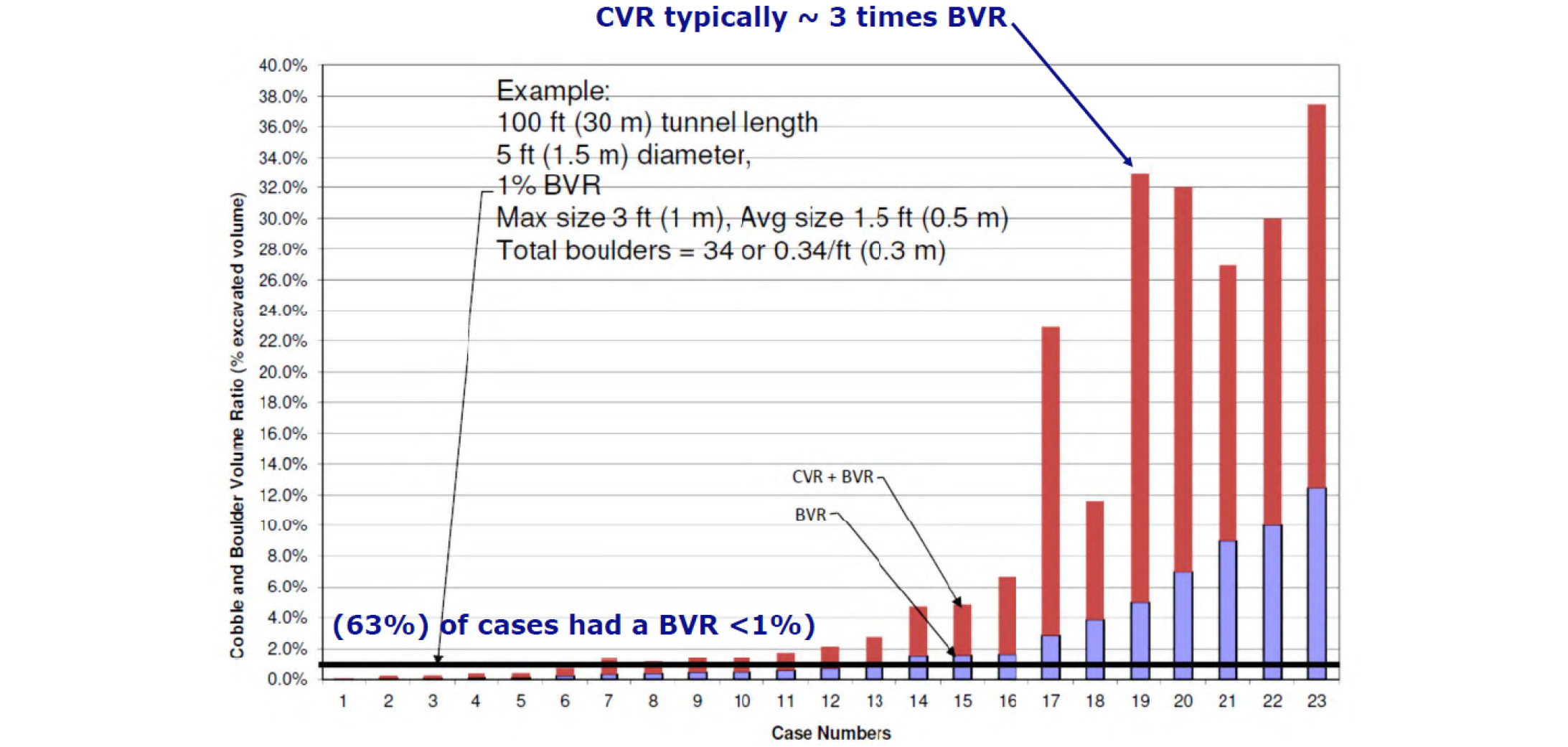

지반의 전체 부피에 대하여 호박돌(BVR)과 자갈(CVR)이 차지하는 부피 비율에 의하여 호박돌층의 특성을 평가하는 방법이 제안된 바 있으며(Boone et al., 1998, Poot et al., 2000, Hunt, 2002), 이 또한 터널 굴착 시에 필요한 중요한 정보이다. 각각의 비율은 Eqs. (1), (2)와 같이 계산된다.

(1)

(1)

(2)

(2)

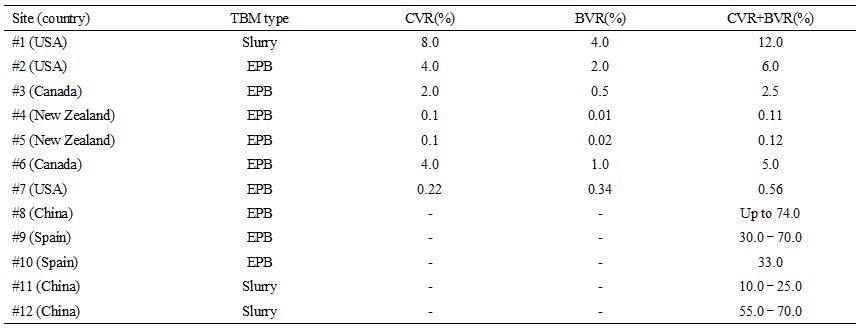

Fig. 8은 세계 각국에서 수행된 23개 프로젝트에서의 CVR과 BVR의 값과 빈도를 나타낸다(Hunt, 2017). 자갈과 호박돌이 차지하는 비율(CVR과 BVR의 합)은 1%미만에서부터 40%까지 다양하였으며, CVR이 BVR보다는 높은 값을 보였다. 또한 Table 7은 본 연구에서 국내외 문헌을 통해 조사한 BVR과 CVR의 값을 보여주고 있으며, CVR과 BVR의 합은 마찬가지로 0.1%에서부터 70%까지 넓은 범위의 값을 보였다. 현재까지의 자료를 기반으로는 BVR과 CVR의 절대적인 값은 TBM의 시공과 관련한 유의미한 의미가 있지 않은 것으로 판단되지만, 향후 데이터베이스화 하여 분석이 추가된다면 호박돌층에서의 지반 보강과 통과 공법 등의 선정이나 굴진율, 다운타임을 예측하는데 기초자료로 활용될 수 있을 것으로 보인다.

앞서 서술한 호박돌층의 통과 방법 중, 호박돌의 절삭(파쇄)은 호박돌층을 통과하는데 중요한 이슈 중 하나이다. 호박돌층을 절삭하는데 있어 가장 중요한 인자는 호박돌 자체의 강도와 호박돌을 둘러싸고 있는 기질 강도의 비율인 것으로 판단된다.

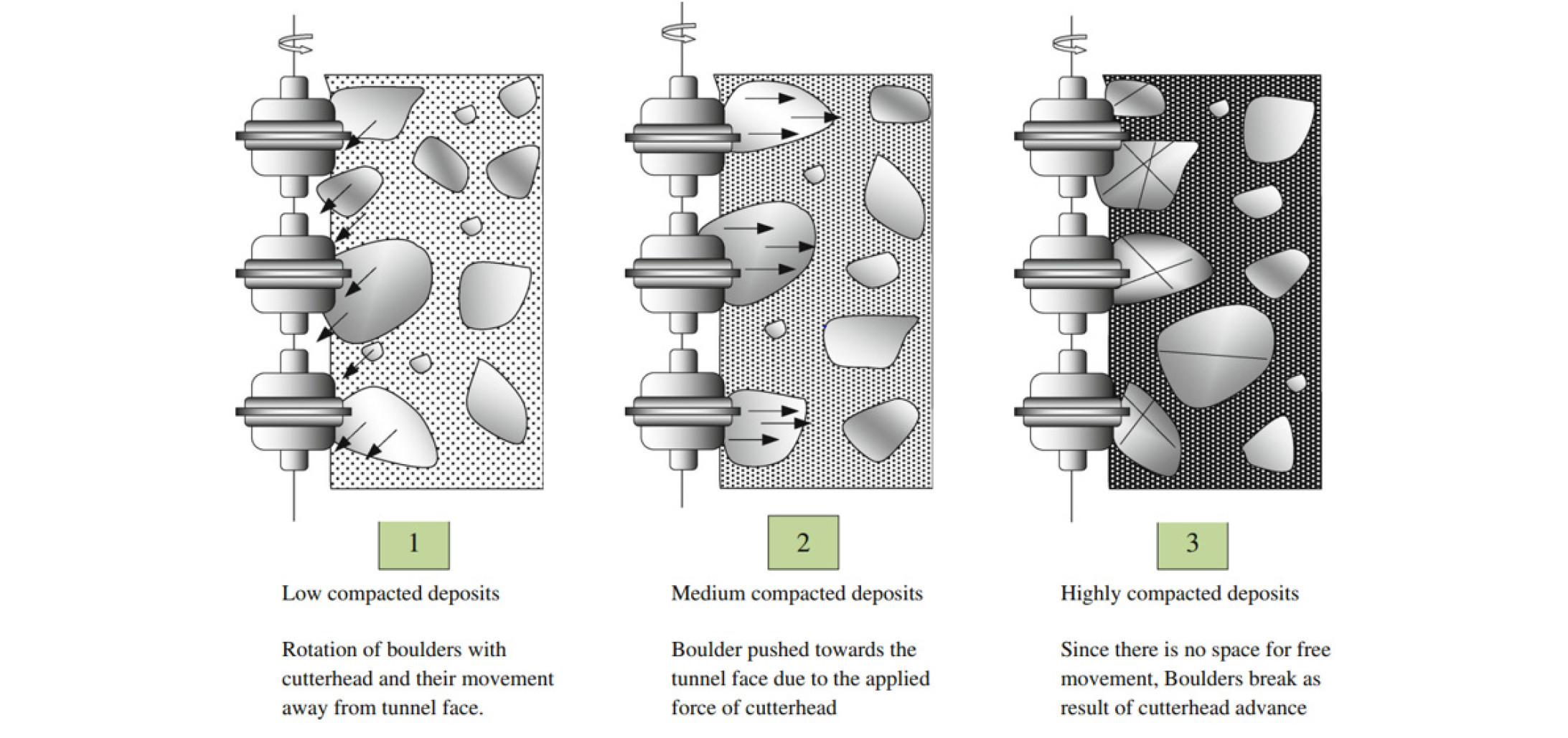

Kieffer et al.(2008)은 호박돌층을 포함한 실대형 시험편을 대상으로 선형절삭시험을 수행하여 호박돌층에서의 절삭 성능을 실험적으로 평가하였고, Barzegari et al.(2014)는 호박돌층을 통과한 시공 사례를 분석하여 디스크커터에 의한 호박돌층의 절삭메커니즘을 분석하였다. 상기 연구에 따라 호박돌층을 포함한 지반에서의 굴착메커니즘은 다음과 같은 세 가지로 분류할 수 있다(Fig. 9). 먼저 강도가 약하거나 혹은 점착력이 극히 적은 지반에서 호박돌의 파쇄가 일어나지 않고 커터헤드 혹은 디스크 커터를 따라 호박돌이 회전하는 경우이다. 이러한 경우 커터나 TBM본체의 마모나 손상이 급격하게 증가하고 재밍이 발생하여 더 이상의 굴진이 불가능하거나 굴진율이 급격하게 저하된다. 보통 상태의 강도를 가지는 지반에서도 호박돌의 성공적인 절삭을 기대하기가 어렵다. 추력이 가해짐에 따라 호박돌은 절삭되거나 파쇄되지 않은 채로 지반에 관입하게 되는데, 특정 상황에서는 적절한 지지력을 받아 파쇄될 가능성도 있겠으나 커터가 지반에 협착되는 현상이 발생하는 것이 일반적이다. 마지막으로 지반의 강도와 점착력이 충분할 경우, 디스크 커터에 의해 호박돌이 파쇄되는 것을 기대할 수 있다. 앞서 언급한 바와 같이 절삭이 되는 경우라 하더라도 일반적인 암반에 비해 그 절삭 효율은 극히 떨어지고, 굴착도구의 마모 또한 급증한다.

|

Fig. 9. Interaction between disc cutter and ground in different levels of granular ground compaction (Barzegari et al., 2014) |

Goss(2002)는 18개 현장에서의 호박돌 절삭(굴착)사례를 분석하여 이러한 호박돌층을 절삭하기 위해서 필요한 연약지반대의 최소 강도를 호박돌의 강도에 대하여 1/600 이하로 제안하였다. 결과값의 편차는 있으나 호박돌층을 성공적으로 절삭하기 위한 조건으로 고려해야 할 중요한 인자임은 분명하다. 따라서 향후에 호박돌의 특성을 고려하여 적절한 지반 보강을 하기 위한 연구가 필요할 것으로 판단되었다.

또한 이와 더불어 적절한 그라우팅 공법 선정은 매우 중요하다는 결론을 얻을 수 있다. 토사 자체만으로 목표하는 강도를 얻을 수 없을 경우 지반의 강도는 그라우팅에 따라 좌우되기 때문이다. 따라서 굴착을 용이하게 하기 위한 그라우팅 공법, 재료 물성치 결정에 대한 연구가 필요하다. Fig. 10은 지반을 구성하는 입자의 크기 분포에 따른 일반적인 그라우팅의 적용범위를 나타낸다.

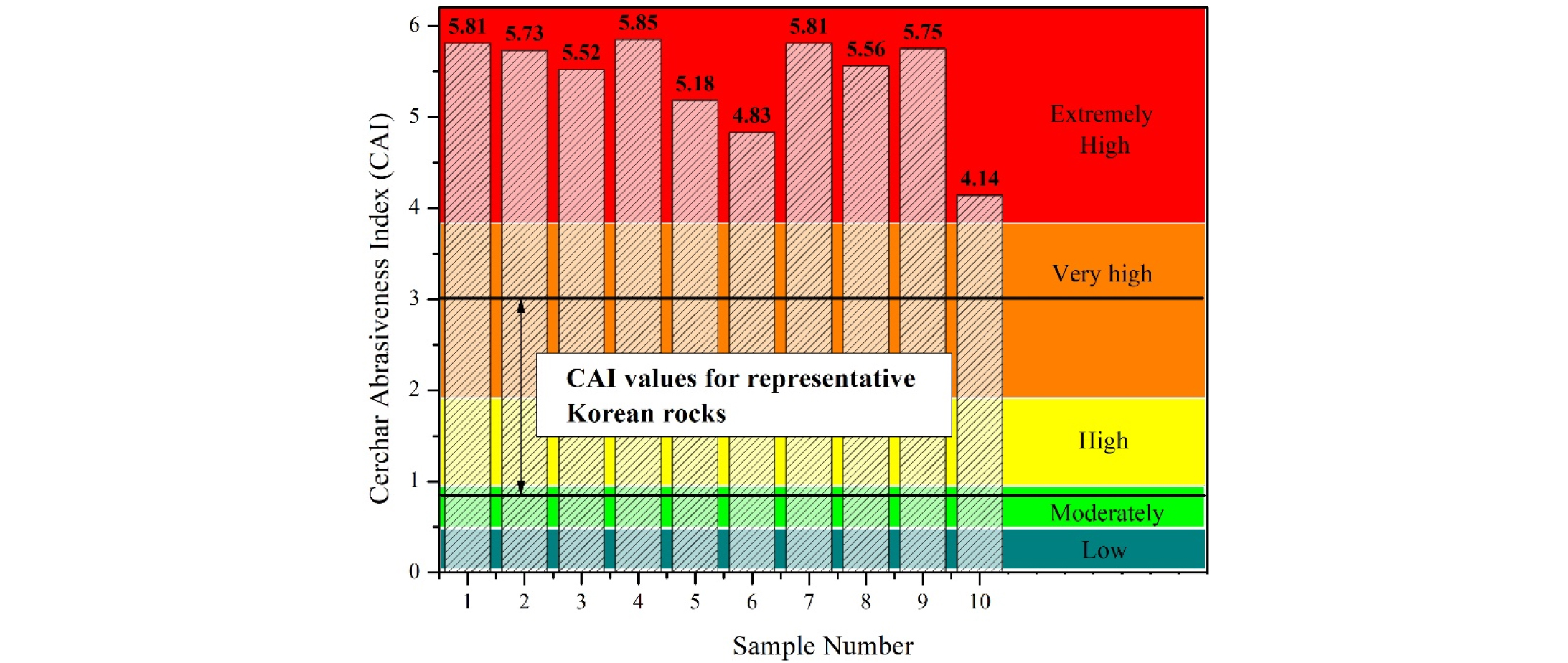

호박돌층에서의 커터 마모도 역시 중요한 이슈 중 하나이다. Amoun et al.(2017)에 따르면 세르샤 마모시험 결과로부터 분류된 호박돌층의 마모등급은 “extremely high abrasive”로서 일반적인 경암에 비해서도 상당히 높은 것임을 알 수 있다(Fig. 11). 세르샤마모지수(Cerchar Abrasiveness Index, CAI)에 따른 암석의 분류는 연구자들에 따라 다르지만 Lee et al.(2012)의 연구에서 보고된 국내 암석의 CAI의 범위는 0.7~3.0으로써, 일반적으로 측정되는 범위를 훨씬 상회한다(CAI의 최대값은 6임). CAI가 3.0인 경우는 일축압축강도 200 MPa 이상의 극경암으로 분류되는 암석임을 고려할 때 커터의 마모에 대한 대책이 필요하다. 따라서 커터의 수명을 향상시키고 절삭 효율을 증대시키기 위해서 커터의 형상, 종류를 바꾸거나 혹은 내마모성을 크게 향상시키는 소재를 사용하는 방법이 있다. 커터의 형상과 관련하여서는 일반적인 커터링이 아닌 삽입재가 부착된 버튼형의 디스크 커터의 사용을 고려해 볼 수 있다(Fig. 12). 일부 사례에서는 일반적인 디스크커터에 비해 버튼이 삽입된 디스크 커터가 자갈층을 굴착하는데 효율적이라고 보고되고 있으나(Tunnel Business Magazine, 2016), 일반 커터에 비해 고가이기(통상 3배 가량) 때문에 특수한 상황에서 고려할 사항으로 판단된다. 또한 Fang et al.(2017)은 자갈층에서의 절삭 성능을 향상시키기 위하여 더블 디스크 커터를 사용한 사례를 보고한 바 있고, 더블 디스크 커터의 균일한 마모 양상이 싱글 디스크 커터에 비해 자갈층의 굴착에 효율적이었다고 하였다. 또한 Diponio et al. (2007)에 따르면 호박돌층과 자갈층에서 디스크커터를 비트 커터(혹은 리퍼 커터)로 전량 교체한 후 성공적으로 굴착을 수행하였다고 보고하였다. 호박돌에 의한 마모 문제는 굴착도구의 마모뿐만 아니라 커터헤드 본체, 크러셔, 스크류컨베이어 등 TBM의 본체와 부속장비에의 손상과 수명에 영향을 주는 사항으로 마모로 인한 유지보수에 상당한 시간이 소요되는 점을 감안할 때, 향후 이에 대한 심도 있는 연구가 필요할 것으로 판단된다.

|

Fig. 11. Comparison of CAI values on cobble boulder samples and representative Korean rocks (Modified from Amoun et al., 2017) |

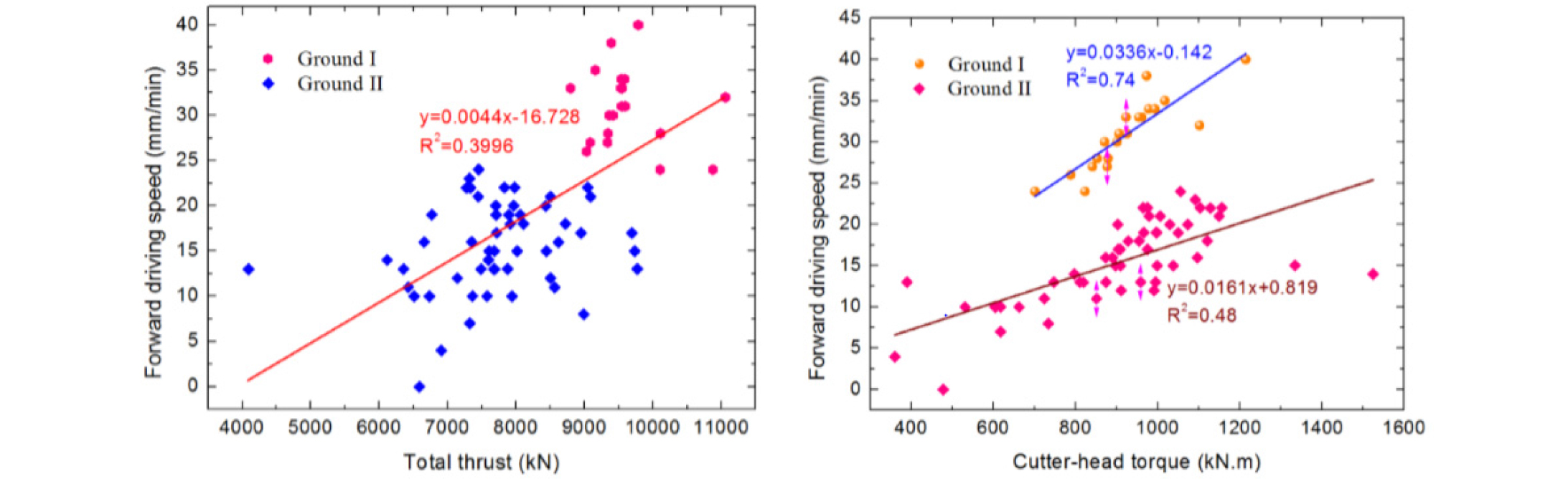

호박돌층에서의 TBM 장비의 운용 조건과 관련하여 시공 경험을 토대로 한 많은 사례들이 보고되고 있다. 특히 최근에 Fang et al.(2017)은 TBM 장비의 추력과 토크를 증가시키는 것이 자갈층과 호박돌층을 통과하는데 효과적이었음을 보고하였고, Fig. 13은 중국의 Lanzhou 지하철 공사에서 측정된 추력, 토크, 굴진속도간의 상관관계를 나타내고 있다. 두 개의 지반 조건은 모두 호박돌층이며 첫 번째 지반 조건은 흙의 점착력이 매우 낮은 지반이며, 두 번째 지반 조건은 호박돌층이 시멘트질의 흙으로 채워진 지반조건이다. 추력을 증가시킴에 따라 굴진율은 소폭 증가하는 것으로 나타났으며 지반조건사이의 차이는 없는 걸로 보고하였다. 하지만 토크가 굴진율에 미치는 영향은 두 지반조건에서 다르게 나타났다. 비 점착성기질로 이루어진 호박돌층에서는 추력과 더불어 높은 토크를 적용하는 것이 굴진율을 높이는데 효율적이었던 것으로 판단된다.

단층파쇄대

단층파쇄대에서의 일반적인 시공문제점은 장비에 가해지는 토압과 하중의 증가로 인한 협착, 장비 및 디스크 커터의 재밍, 막장면의 안정성 저하 및 붕괴, 막장압 유지 곤란, 터널 단면의 과굴착(overbreak), 갑작스런 지하수와 토사의 유입, 지중응력 및 변위의 빈번한 변화 등을 들 수 있다. 단층파쇄대에서 발생할 수 있는 다양한 형태의 불안정(붕락, 라벨링, 슬래빙, 팽창, 압착 등) 현상들은 단층대 암반의 낮은 강도 및 높은 변형 특성에 기인하며, 지하수 상태와 불연속면(층리, 절리, 편리 등)에도 큰 영향을 받는다.

단층대를 포함한 연약대에는 일반적으로 높은 수준의 보강이 필요하며, 지반 개량작업을 수행할 때에는 TBM의 굴진이 중지되므로 공사비와 공기가 증가하며, 지하수의 유입에 대비하기 위해서 추가적인 배수 설비나 차수 대책이 필요하다. 또한 TBM 장비가 재밍이 된 경우에는 이를 원상태로 돌려놓기 위한 추가적인 구조작업이 요구되므로, 이러한 다양한 문제점들이 파쇄대에서의 TBM의 굴진율을 저하시키고 시공 시간을 증가시키는 원인이 되고 있다(Bilgin et al., 2016).

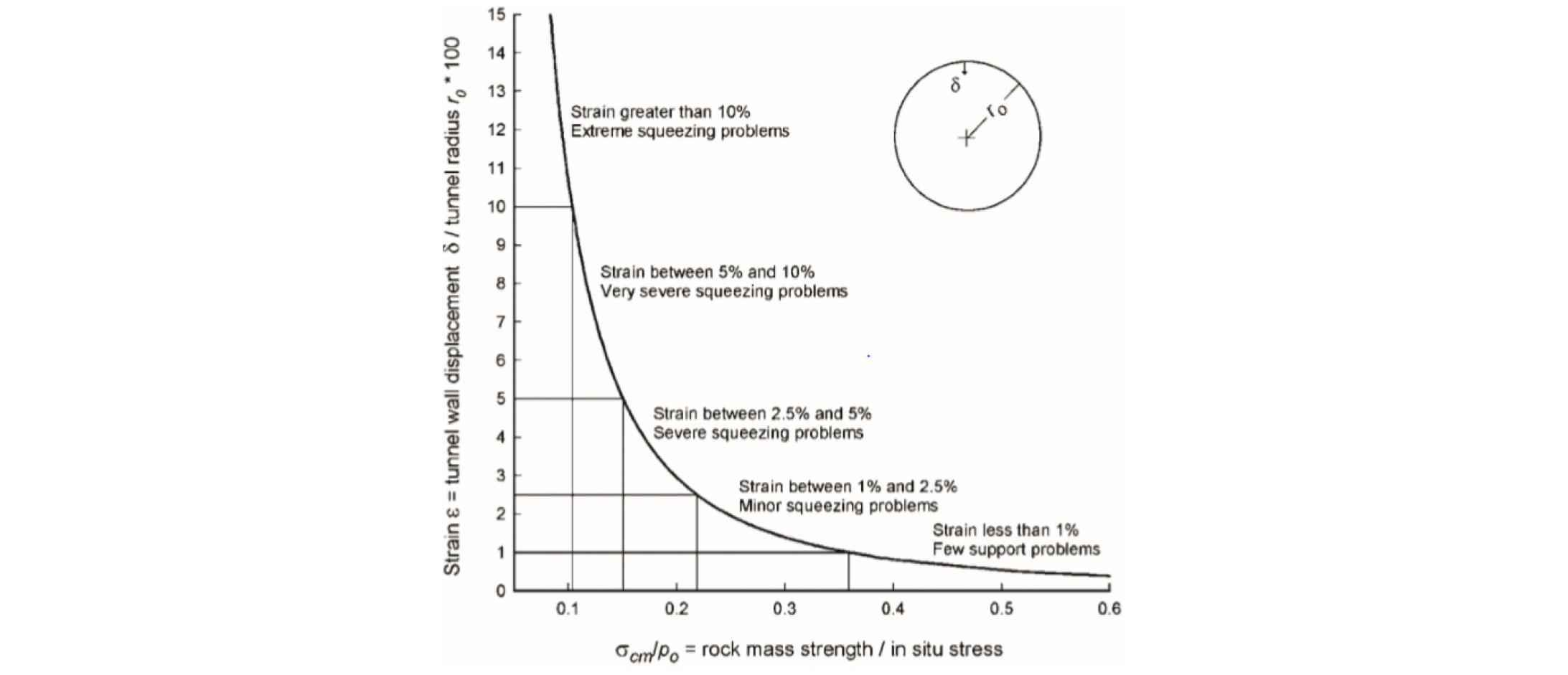

연약지반의 압착(squeezing) 거동은 단층파쇄대에서 나타나는 가장 일반적인 문제점 중에 하나이다. 연약 암반과 파쇄가 심한 암반에서 굴착에 의한 응력재분배는 터널 단면을 축소시킨다. 압착 정도를 예측하기 위하여 Hoek(2001)이 제안한 방법이 효율적으로 활용될 수 있다. 그는 수치해석적인 분석을 통하여 현지 응력(p0)과 현지 암반의 강도(σcm)에 따른 터널의 변형률(ϵ)로부터 압착에 대한 위험도를 평가하는 방법을 제안하였다(Fig. 14).

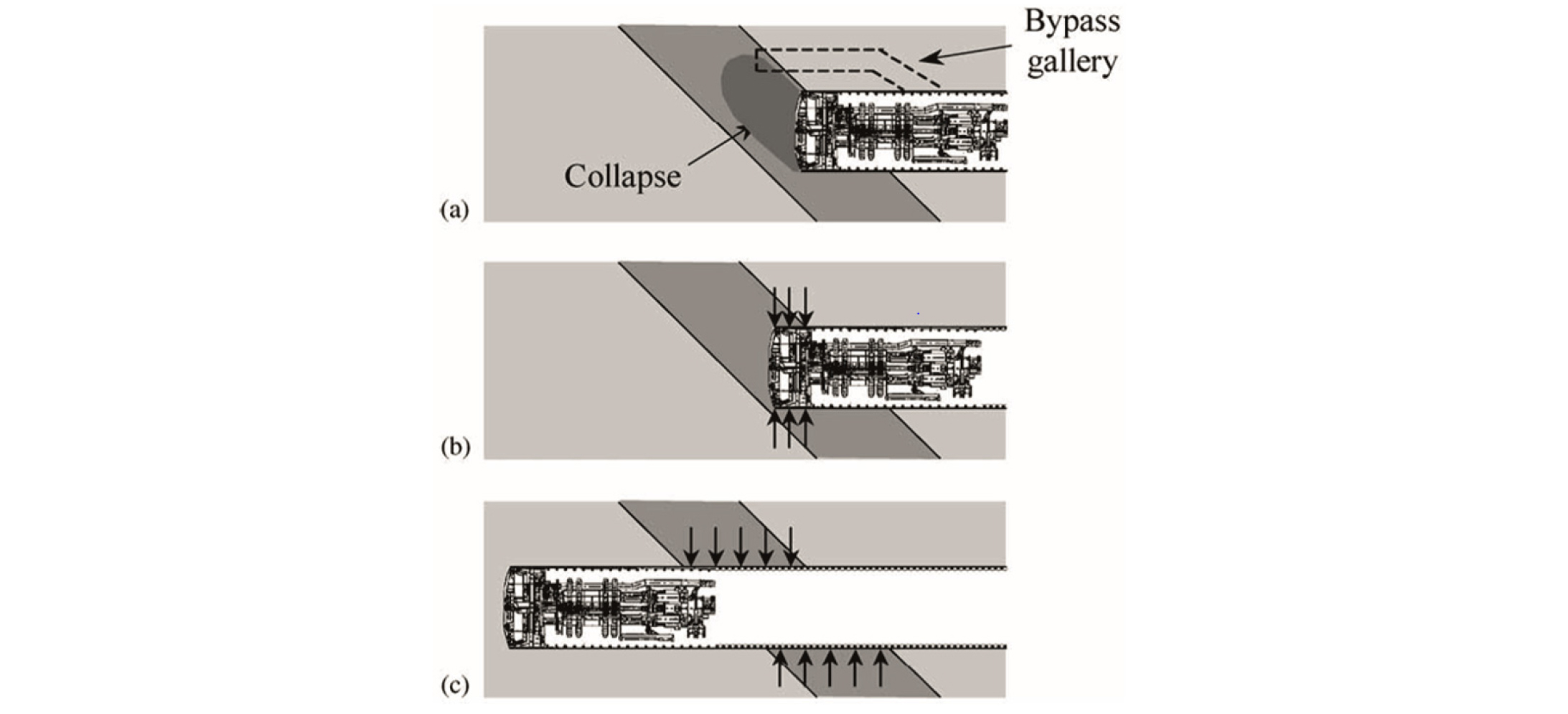

단층파쇄대에서의 시공 문제는 단발적으로 일어나지 않고 굴착 전후에 걸쳐 지속적으로 발생한다. Fig. 15는 단층파쇄대 암반을 통과하는 TBM터널에서 단계적으로 나타나는 문제를 개념도로 나타낸 것이다. 굴착 전 혹은 도중에는 막장면의 붕괴가 발생할 가능성이 높으며, 단층대를 통과하는 도중에는 응력재분배로 인해 지반 변위가 과도하게 발생하여 TBM본체의 재밍이 일어날 가능성이 높다. 굴착이 완료되어 단층대를 무사히 통과한 이후에도 암반의 시간의존성 거동에 따라 문제가 발생하기도 한다.

따라서 단층파쇄대의 효율적인 시공을 위해서는 단층파쇄대의 지질구조학적 특징, 현지응력의 크기 및 방향, 암반의 시간 의존성 거동 등을 종합적으로 평가하는 것이 매우 중요함을 알 수 있다.

한편 사전 지반조사로부터 단층대가 예측되는 경우, 그리고 갑작스럽게 단층대를 조우한 경우 모두에 대하여 여러가지 그라우팅 공법을 통해 보강 후 통과하는 것이 일반적이다. 하지만 앞서 설명한 바와 같이 단층대의 출현을 예상할 수 있는 사전 정보를 미리 감지하여 단층대와 근접한 구간에서는 커터헤드의 RPM을 낮추고 조심스럽게 굴진 하는 것이 여러 시공사례들을 통해 추천되고 있으나(Bayati and Khademi Hamiti, 2017), 이러한 부분에서는 TBM의 운전자의 숙련도가 큰 영향을 미칠 수 있다.

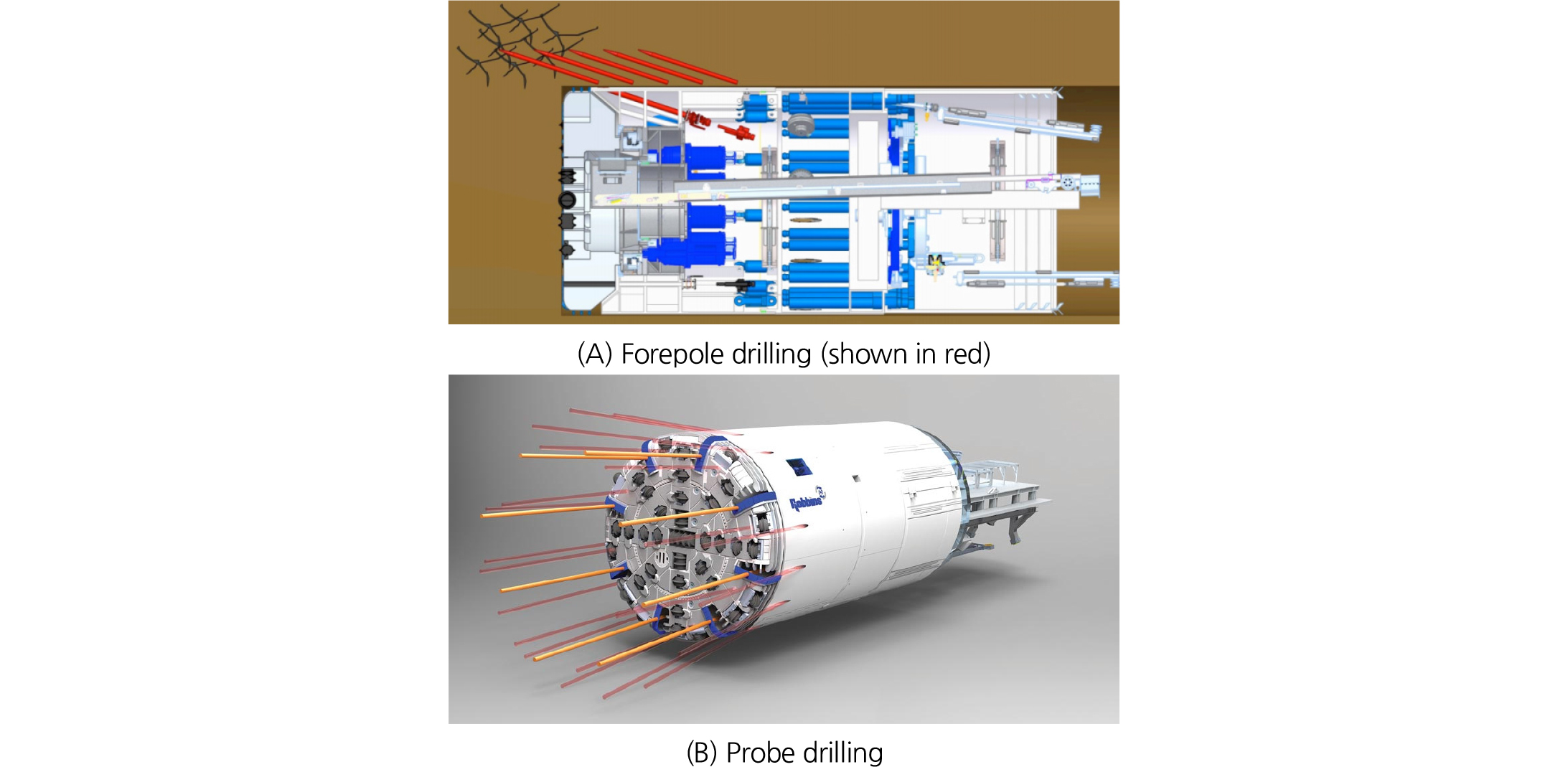

단층대는 또한 지하수의 유입통로의 역할을 하므로 지하수의 유입이 큰 문제 중 하나이다. 지하수의 유입을 조절하는데 있어 그라우팅 공법이 역시 가장 효과적이고 일반적으로 사용된다. 단층대와 지하수의 유입이 예상되는 경우 전방에 대한 훠폴링(Forepoling)에 의한 보강과 선진 보링(probe drilling)를 통한 압밀그라우팅(consolidation grouting)의 공법이 효과적으로 활용될 수 있다.

결론 및 시사점

본 논문에서는 특수지반을 대상으로 하는 쉴드 TBM의 지반조사, 시공과 관련된 전반적인 사항에 대하여 고찰하였다. 국내외 특수지반을 통과한 시공 사례를 분석하여 특수지반의 개념과 일반적인 문제점들을 정리하였다. 그 중 도심지 천층에서 조우할 가능성이 높은 복합지반과 호박돌층, 단층파쇄대에 대하여 각 지반 조건에 대한 분류 기법, 지반조사기법, 그리고 해당 지반에서의 고려사항들을 논의하였으며, 향후 연구방향에 대하여 제안하고자 하였다. 본 논문의 주요 내용을 요약하면 다음과 같다.

1.특수지반에서의 국내외 쉴드 TBM 시공 사례와 문헌들을 분석한 결과, 쉴드 TBM의 특수 지반을 11개로 분류 할 수 있었다. 그 중 도심지의 천층에서 조우할 가능성이 높은 특수지반조건은 복합지반, 호박돌층, 단층파쇄대, 고수압 층 인 것으로 판단되었다.

2.쉴드 TBM의 설계에서 일반적으로 사용되는 지반조사방법과 탐사기법들은 상기 특수지반에의 적용성이 매우 떨어지는 것으로 평가된다. 따라서 특수지반의 특성을 파악하고 효율적인 굴착 방법 및 보강 대책을 수립하기 위하여 해당 지반을 정량적으로 평가하고 조사하기 위한 기법들의 개발이 필요할 것이다.

3.복합지반은 지질학적, 역학적, 수리학적 특성 혹은 풍화의 정도가 현저히 다른 지층이 혼재된 경우를 의미한다. 복합지반에서의 주된 난점으로는 지층 간의 강도 차이에서 기인하는 굴진율 저하, 지층 경계에서의 발생하는 커터헤드 및 디스크 커터의 마모, 장비의 구조적 안정성 문제, 그리고 혼재되어 있는 지반조건으로 인한 굴진율 산정 어려움 등이 있다. 지층 간의 강도 비, 지층 간의 면적 비 등을 복합지반의 정량적 평가에 유용하게 활용할 수 있을 것으로 판단된다.

4.호박돌층의 특성을 평가하기 위한 인자로써 입자의 크기, 자갈 및 호박돌의 부피 비율, 호박돌을 둘러싸고 있는 기질의 강도, 호박돌의 마모도 등이 사용될 수 있는 것으로 조사되었다. 이러한 파라미터들을 종합적으로 고려하여 호박돌 층의 효율적인 절삭(파쇄), 커터의 수명 예측, 굴착도구의 선정, 그라우팅 공법의 선정, 커터헤드 설계, 후방장비의 설계 등을 최적화하는 것이 호박돌 층의 굴착에서 매우 중요하다.

5.단층파쇄대의 경우에는 설계단계에서의 상세한 지반 조사와 함께 시공 중에도 지속적인 모니터링을 통하여 단층대의 출현을 예측하는 것이 매우 중요하며, 단층대의 출현을 예상할 수 있는 정보로는 갑작스런 배토량 증가, 토크/추력 등의 불규칙 적인 변화, TBM의 노선 이탈 등을 고려할 수 있으며, 한편 단층파쇄대에서는 지하수의 유입이 일반적인 문제이기 때문에 이에 대한 고려가 필요하다.

현재까지 국내에서는 이러한 특수 지반에 대한 시공데이터의 공유가 매우 부족하며 데이터베이스화되어 있지 못한 실정이다. 복합지반과 특수지반에서의 TBM 굴진 성능을 체계적으로 분석하고 예측하는 것은 매우 어려우며, 예측할 수 있는 시나리오도 매우 다양하다 할 수 있다. 따라서 특수지반에서의 시공기술 향상을 위해서는 산업체, 발주처, 연구기관간의 긴밀한 협력을 전제로 한 데이터베이스의 구축이 필수적이다. 다양한 지질 조건에 대해서 충분히 신뢰도 있는 시공데이터들이 축적된다면 특수지반에서의 국내 TBM 시공기술을 발전시키는데 큰 도움이 될 것으로 생각하며, 본 논문은 이를 위한 기본 정보를 제공하는 역할을 할 수 있을 것으로 판단된다.