1. 서 론

숏크리트가 터널의 안정성을 확보하는 데에 주요한 지보재임에도 불구하고, 일반 콘크리트와 달리 굴착된 터널 벽면에 압축공기를 이용하여 콘크리트를 뿜어 붙이는 시공방법의 특이성, 터널 벽면에 부착된 숏크리트에 대한 직접적인 품질관리가 쉽지 않은 점 등 여러 가지 어려움으로 인하여 숏크리트의 지보 성능을 제대로 확인하지 못하고 있다. 터널 숏크리트에서 나타나는 문제들은 여러 가지 원인과 과정에서 발생되고 있는데, 숏크리트를 구성하는 재료 자체의 문제, 각 재료의 구성비와 배합, 시공방법 및 시공기술, 터널 현장에서의 품질 및 성능 관리 등 여러 가지가 있다.

섬유보강 숏크리트를 구성하는 주요 재료인 강섬유는 숏크리트의 취성을 완화하고 숏크리트에 균열이 발생한 이후에도 지보능력을 발휘할 수 있도록 하는 인성 보강재로서 매우 중요한데, 고속도로 터널에는 1996년 철망(wiremesh)보강 숏크리트를 대체하기 위하여 습식 숏크리트 시공방법과 함께 도입되었다(Korea Expressway Corporation, 2016). 강섬유보강 숏크리트를 도입하던 당시에는 자재 자체에 대한 기준이 명확하지 않아 강섬유 관련 기준을 낮게 설정하였는데, 이 성능기준을 지금까지 사용하고 있어 숏크리트 전체의 성능 확보에 문제가 되고 있다. 또한, 현장에 공급된 강섬유에 대한 품질 확인이 제대로 이루어지지 않아 저급한 철선으로 제조된 강섬유가 주로 납품되고 있으며, 고속도로공사 전문시방서 개정 시 강섬유의 설계 투입량과 터널 벽면에 부착된 강섬유량 기준을 숏크리트 성능 확보 여부와 상관없이 낮춘 상태로 적용되고 있다.

숏크리트의 또 다른 주요 구성재료인 급결제는 액상형인 알루미네이트(Aluminate)계와 알칼리프리(Alkali-free)계, 분말형인 시멘트광물계 등 3가지 계열의 급결제가 사용되고 있는데, 고속도로 터널에서 주로 사용되고 있는 알칼리형 급결제의 경우 급결제 내 알칼리 함량이 높아 숏크리트의 장기 강도를 저하시키고, 알칼리 성분이 장기간에 걸쳐 지하수와 함께 용출됨으로써 유출수의 pH를 높이는 등 여러 문제를 야기하고 있다. 한편 고속도로 터널 현장에서 이용하고 있는 숏크리트 기준 배합은 1990년대 말 당시의 시공 수준에서 강도 증진을 위해 단위 시멘트량만을 과도하게 늘린 현장 배합을 아직까지 그대로 사용하고 있다.

숏크리트가 가지는 터널 주지보재로서의 중요성 때문에 최근 들어 고속도로 터널 현장에서 숏크리트에 대한 품질관리가 강화되는 추세에 있는데, 이 연구에서는 우선 고속도로 현장에서 적용되고 있는 숏크리트의 실태를 파악해보고자 하였다. 이를 위해 숏크리트의 주요 재료인 강섬유와 급결제의 특성을 시험 등을 통해 분석하였으며, 3가지 종류의 급결제와 현장배합을 기반으로 하여 숏크리트 시료를 제작한 후 성능시험을 실시하여 그 결과를 비교하였다. 이를 통해 현재 적용되고 있는 숏크리트에 대한 개선점을 도출하고자 하였다.

2. 강섬유 재질 특성

숏크리트 구성 재료 중 강섬유는 숏크리트 혼합물 내에서 발휘하여야 할 휨인성 기준 외에 재료 자체의 규격 및 품질 기준이 있다. 고속도로공사 전문시방서에서 규정하고 있는 강섬유 규격은 직경 0.5 mm 이하, 길이 30 mm 이상이며, 강섬유 인장강도는 700 MPa 이상이다(Korea Expressway Corporation, 2018). 강섬유에 대한 항목별 시험방법은 KS로 규정되어 있지만, KS 규정에서 정하고 있는 강섬유 인장강도와 형상계수 오차 범위 등은 한국도로공사 기준과 차이가 있다.

국내에서 제조되고 있는 숏크리트용 강섬유는 원재료인 연강선재를 신선하여 만들어지는데, 강섬유 제조에 이용되는 연강선재의 규격은 SWRM6로서, KS D 3554에서 규정하고 있는 화학 성분 함량은 Table 1과 같다(Korean Agency for Technology and Standards, 2002). 강섬유용 연강선재는 ㈜포스틸, ㈜코스틸, 제일제강공업(주) 등에서 주로 공급하고 있는데, 일부 강섬유 제조사의 경우 중국에서 원재료를 수입하는 경우도 있다. 공급되는 원재료는 직경 5.5 mm, 6.0 mm, 2.0 mm 등으로 다양한데, 화학 성분 구성은 거의 동일하다. 현재 강섬유 제조사로는 약 10여 개 업체가 있는데, 국내 터널에 공급되는 강섬유는 주로 직경 0.5 mm, 길이 30 mm, 형상계수 60인 단일 규격 제품이며, 그 외의 규격은 바닥 포장이나 건축용, 해외 수출용으로 이용되고 있다. 국내용 강섬유의 형상은 대부분 후크(hook) 형태이며, 낱개의 강섬유가 접착제로 서로 붙어 있는 번들(bundle) 상태로 생산되어 공급되고 있다.

Table 1. Chemical composition of SWRM6 (KS code)

| Steel type | C | Mn | P | S |

| SWRM6 | ≤ 0.08% | ≤ 0.60% | ≤ 0.040% | ≤ 0.040% |

강섬유 제조사에서는 형상 규격 외에 성능의 기본이 되는 인장강도를 제시하지 않는데, 강섬유를 제조하는 과정에서 신선 이전의 재료에 비해 인장강도가 상승하기 때문이라고 주장한다. 강섬유의 원재료 선재는 일반 결속선 제조에 사용되는 탄소함량이 가장 낮은 등급의 연강선재로서, 처음 강섬유가 도입되었을 때의 외국산 강섬유(Dramix)와 많은 차이가 있다. 현재의 강섬유 인장강도 기준인 700 MPa은 강섬유보강 숏크리트 도입 당시 각종 형상과 제조방법이 난립할 때 정해진 것으로서, 숏크리트의 성능을 개선하기 위해서는 이 기준에 대한 재검토가 반드시 필요하다고 할 수 있다.

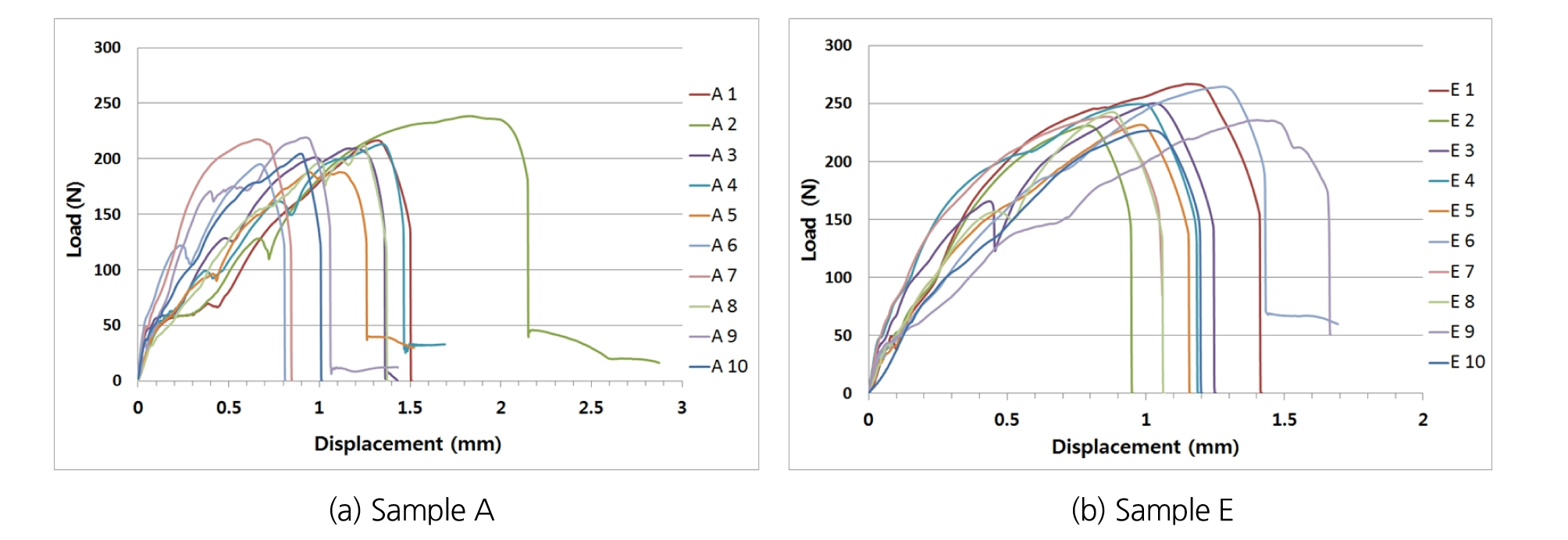

이 연구에서는 우선 고속도로 터널 현장에서 사용되고 있는 강섬유의 특성을 확인하기 위하여 현장에서 직접 수집한 강섬유를 대상으로 시험과 분석을 실시하였다. 강섬유는 모두 6개 현장에서 수집하였는데, 강섬유를 제조한 원재료 선재 공급처를 확인해본 결과, 국내에 가장 많이 공급하고 있는 2개 회사(K사, J사)로 파악되어 이들 회사의 원재료에 대해서도 인장강도시험과 성분 분석을 하였다. 강섬유에 대해서는 먼저 인장강도를 측정하였는데, 인장강도 시험방법은 KS F 2565에 규정되어 있다(Korean Agency for Technology and Standards, 2015). 숏크리트용 강섬유는 크기가 너무 작아 일반적인 재료 시험기가 아닌 섬유인장 시험기를 이용하여야 하며, 시험 시 그립 부근에서 파단되는 경우가 있기 때문에 주의가 필요하다. Fig. 1은 섬유인장 시험기에서 실시한 강섬유 인장시험 전후의 모습을 제시한 것이며, Fig. 2는 현장에서 수집한 6종의 강섬유 중 2가지 강섬유에 대한 인장시험에서 얻은 하중-변위 곡선을 나타낸 것이다.

Table 2. Results of tensile strength tests for steel fibers

각 시료별 표기는 제조사나 현장으로 구분하는 대신 기호로 하였으며, 시험횟수는 강섬유별로 각각 10회씩 실시하였다. 시험 결과는 Table 2에 정리되어 있다. Table 2에 있는 인장강도 시험 결과 중에서 A∼C 시료는 국내 K사에서 공급된 원재료 연강선재를 사용하여 강섬유를 제조한 것으로 확인되었으며, D∼F 시료는 국내 J사 원재료를 사용한 것으로 확인되었으나, 원재료 제조사에서 공급하는 여러 가지 선재 중 어느 규격을 강섬유 제조에 사용하였는지는 확인할 수 없었다. Table 2에서 볼 수 있듯이 강섬유 제조사가 달라도 원재료 연강선재 제조사가 동일한 경우 강섬유 인장시험 결과도 비교적 유사하였다. 하지만 원재료 공급처가 달라도 인장강도 차이는 크지 않았다. 6가지 강섬유에서 측정된 인장강도는 1,000 MPa 내외인데, 이는 현재 시방기준인 700 MPa보다는 높은 값이다. 강섬유 제조 원재료로 사용되는 2개 회사(K사, J사)의 4가지 제품규격(제품 직경은 5.5 mm로 동일)에 대하여 시험을 한 결과, 인장강도는 265~346 MPa로 측정되어 제조사 제품규격에 명시되어 있는 인장강도값과 거의 차이가 없었다. 반면 이 원재료를 사용하여 제조된 강섬유와의 인장강도 차이는 큰데, 이를 통해 강섬유를 제조하는 신선 공정이 강섬유의 인장강도를 크게 증진시킬 수 있음을 확인하였으며, 강섬유 품질관리를 위해서는 강섬유에 대하여 직접 시험을 실시하여야 함을 알 수 있다. 강섬유에 요구되는 적정 인장강도는 숏크리트 휨성능과 직접적으로 연관되어 있으므로 터널 현장에서 수집한 강섬유 인장강도의 적정성은 숏크리트 성능시험 결과와 연계하여 분석할 것이다.

한편 섬유 인장시험이 시료 간에 큰 편차 없이 유용한 결과를 도출할 수 있는지 확인하기 위하여 인장시험 결과에 대한 표준편차도 분석하였다. Table 2에 제시한 것처럼 시료 당 10회 시험 시 인장강도 측정값에 대한 표준편차를 계산하였는데, 그 값은 41 ∼ 99 MPa 범위로 나타났다. 이는 측정된 평균 인장강도값의 4~10% 정도에 해당되는데, 강섬유 크기가 아주 작음을 감안했을 때 비교적 양호한 분산 정도를 보인다고 판단할 수 있다. 따라서 제조된 강섬유에 대한 직접인장강도 시험을 강섬유 품질관리에 이용하는 데에는 무리가 없을 것이다.

강섬유 제조에 사용된 원재료 선재의 규격을 확인하기 위하여 강섬유에 대한 탄소함량 분석을 실시하였다. 철이나 강재 내 탄소성분 시험방법에는 무게 분석법, 기체 부피 분석법, 전기 전도도법, 전기량법, 적외선 흡수법 등이 있는데, 여기에서는 적외선 흡수법을 이용하였다. 터널현장에서 수집한 6가지 강섬유의 탄소함량은 A~C 시료의 경우 0.006~0.009%, D~F 시료는 0.010~ 0.011% 범위로 측정되었다. 0.08% 이하로 규정된 SWRM6 연강선재의 탄소함량을 고려하더라도 이는 아주 낮은 값이며, 2개 원재료 제조사에서 제시하고 있는 0.01% 이하 탄소함량과 거의 일치하는 수치이다. A~C 시료의 경우 국내 K사 원재료를 사용하여 제조된 강섬유이고, D~F 시료는 J사 원재료를 사용하여 제조된 강섬유인데, 여기서 측정한 탄소함량과 앞에서 언급한 인장강도가 명확하게 비례하지는 않음을 알 수 있다.

3. 급결제 생산 현황 및 특성

국내에서 급결제를 생산하는 주요 제조사는 5개 회사 정도이며, 이들 외에도 몇 개의 소규모 업체가 있다. 현재 사용되고 있는 급결제 종류 중에서 알루미네이트계 급결제가 시장 점유율이 가장 높은데, 제조회사별 성분 차이는 거의 없다. 알칼리프리계 급결제는 알칼리 성분 없이 급결 성능을 발휘해야 하므로 제조회사 간 성분 차이가 있으며, 시멘트광물계 급결제는 액상이 아니라 분말 형태로 공급되고 있다. 급결제는 그 종류별로 성분이 다를 뿐만 아니라 숏크리트 혼합물과의 반응 형태도 다르다. 알루미네이트계 급결제는 전체 알칼리량이 많아 강알칼리성을 띠며, 인체에도 유해한 영향을 미친다. 국내에서 생산되는 시멘트광물계 급결제도 알칼리 함량이 높은 편이며, 알칼리프리계 급결제는 아직 제조회사별 성능 차이가 큰 것으로 보고되고 있다.

급결제에 대한 분석은 터널 현장에서 직접 시료를 수집한 3가지 종류의 급결제에 대하여 실시하였는데, 품질관리 시험에 사용되는 비중, 고형분량, pH 측정 외에 급결제 내 총알칼리량을 분석하였다. 급결제의 비중은 비중계를 사용하여 측정하였는데, 해당 터널 현장에 공급된 시험성적서상의 시험값을 참고하였을 때 급결제의 품질에 큰 변동은 없는 것을 확인하였다. 액상 급결제의 고형분량 기준은 기준값 대비 ±12%이고, 분말 급결제의 고형분량 시방 기준은 기준값 대비 ±4%인데, 이때 기준값은 최초 공급원 승인시의 고형분량이다. 분석에 사용된 3가지 급결제 모두 고형분량이 관리 범위 안에 있는 것으로 측정되었다. 급결제의 pH에 대한 기준은 알칼리프리계 급결제에만 있는데, 6회 시험한 평균값이 3.0으로 측정되어 관리 기준인 2.5~8.0 내에 있음을 확인하였다.

급결제 내 알칼리량은 등가알칼리량(Na2O)으로 표시하는데, 등가알칼리량은 주요 알칼리 성분인 Na2O와 K2O의 화학적 몰비로 계산된다(Na2Oeq = Na2O + 0.658 K2O). 액상 급결제의 알칼리량 시험은 KS F 2560 부속서 2에 규정되어 있으며(6), 분말 급결제에 대한 알칼리량 시험은 KS L 5120에 규정된 시험방법을 따라 수행하였다(Korean Agency for Technology and Standards, 2004). 현장에서 채취한 3가지 급결제에 대한 알칼리량 시험 결과는 Table 3에 제시하였다. 알루미네이트계 급결제의 경우 2번의 측정에서 제조회사가 다름에도 불구하고 서로 비슷한 결과를 얻었으며, 알칼리프리계와 시멘트광물계 급결제의 경우에는 동일한 회사의 제품을 서로 다른 현장에서 샘플링을 하여 시험한 결과이다. 알칼리량은 알루미네이트계 급결제에서 약 22%, 시멘트광물계 급결제에서 12% 내외의 높은 등가알칼리량이 측정되었으며, 알칼리프리계 급결제는 시방기준에 맞게 1% 미만으로 측정되었다. 알칼리성 급결제의 많은 알칼리량은 숏크리트의 장기적인 성능에 직접적으로 영향을 미칠 수 있는데, 급결제 내 알칼리량에 따른 숏크리트의 성능 저하를 파악하기 위해서는 숏크리트에 대한 장기재령 성능시험이 필요하다.

Table 3. Alkali content of 3 types of accelerating materials

| Type of accelerator | Equivalent alkali content (%) | Remarks | |

| Alkali free | AF-1 | 0.69 | Liquid type |

| AF-2 | 0.52 | ||

| Aluminate | AL-1 | 21.3 | Liquid type |

| AL-2 | 21.9 | ||

| Cement mineral | CM-1 | 11.8 | Powder type |

| CM-2 | 12.9 | ||

4. 급결제 및 현장 배합별 숏크리트 성능시험

4.1 현장 시료제작

고속도로 터널 현장에서 사용 중인 현장배합과 급결제 종류에 따른 숏크리트의 특성을 파악하기 위하여 현장에서 직접 숏크리트 시료를 제작하였다. 시료 제작에는 급결제 종류별로 각 1개 현장을 선정하고, 해당 현장의 배합설계와 시공조건을 그대로 이용하였다. 숏크리트 시료로는 압축강도용 코어 채취를 위한 박스 시료와 휨강도 및 휨인성 시험을 위한 보 공시체를 제작하였으며, 숏크리트와의 비교를 위하여 동일한 배합에서 콘크리트 시료를 함께 제작하였다. 시료 제작 후 수조에서 양생을 하였으며, 재령 28일에 3개의 시료를 1조로 하여 압축강도시험 및 휨인성시험을 실시하였다.

터널현장 숏크리트 시료 제작에 사용된 배합의 목표강도는 모두 동일하나, 실제 배합설계는 조금씩 차이가 있는데, 3개 현장에서의 배합설계는 Table 4와 같다. Table 4에서 볼 수 있는 것처럼 3가지 배합마다 물-결합재비(W/B), 잔골재율(S/a), 단위 시멘트량 및 골재량 등에서 조금씩 차이가 있는데, 시료 제작 시 시공 현장의 조건을 그대로 이용하였다. 혼화제는 모두 폴리카본산계 고성능 감수제가 사용되었고, 강섬유량은 알칼리프리계 배합에서만 37 kg/㎥ 대신 현장조건대로 40 kg/㎥가 적용되었다. 급결제는 국내 U사의 분말형 시멘트광물계 급결제, SI사의 액상형 알루미네이트계 급결제, SK사의 액상형 알칼리프리계 급결제를 사용하였고, 급결제량은 알칼리프리계 배합에서 7%, 나머지 2가지 급결제는 5%씩 사용하였다.

Table 4. Mix designs used in the preparation of shotcrete specimens

CM: Cement mineral, AL: Aluminate, AF: Alkali free [Same symbol afterward]

4.2 숏크리트 성능시험 결과

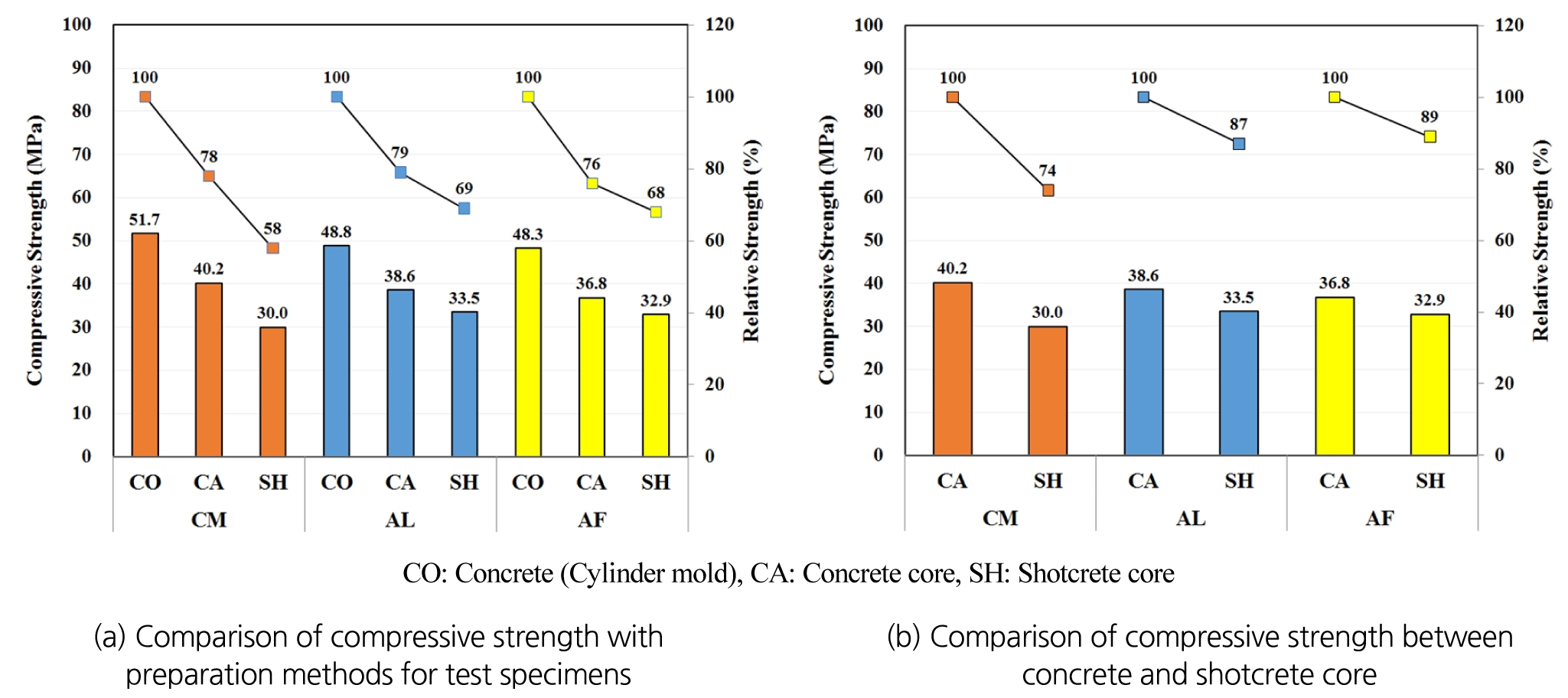

현장 숏크리트 배합 자체의 강도를 확인하기 위하여 Ø100×200 mm 규격으로 제작된 원주형 콘크리트 공시체에 대하여 압축강도시험을 하였고, 압축강도시험을 위한 코어링 시 강도 감소 등의 영향을 비교하기 위해 400×600 mm 크기의 콘크리트 시료와 숏크리트 시료에서 재령 28일에 직경 100 mm의 코어 시료를 채취하여 압축강도 시험을 실시하였다. 배합 종류별 콘크리트의 압축강도는 50 MPa 전후로 측정되었으며, 3가지 현장배합의 강도가 거의 비슷한 것으로 나타났다. 압축강도만으로 판단한다면 현재 고속도로 터널 현장에서 사용되고 있는 배합이 아주 높은 고강도 배합임을 말해주고 있다.

Fig. 3(a)에는 3가지 조건에서의 압축강도 시험결과를 그래프로 제시하였는데, 원주형 공시체에서 얻은 콘크리트 압축강도(CO)를 100으로 하였을 때 100 mm 직경의 콘크리트 코어(CA) 및 숏크리트 코어 압축강도(SH)를 비교하여 함께 제시하였다. 동일한 콘크리트 시료를 비교하였을 경우 100 mm 직경으로 코어링을 하였을 때의 강도 저하율이 21~24%로서, 외국에서의 강도 감소 기준인 15%(European Federation of Producers and Applicators of Specialist Products for Structures (EFNARC), 1996), 20%(Norwegian Concrete Association, 1993)보다 조금 크게 나타났다. 숏크리트 코어의 압축강도는 콘크리트 강도의 58~69%로 측정되어 뿜어 붙이는 작업, 급결제, 코어링 등의 영향이 아주 큼을 알 수 있다. Fig. 3(b)는 동일한 코어링 조건에서 뿜어 붙이는 작업 및 급결제 사용에 따른 영향을 확인하기 위하여 코어링 시료만을 비교한 것이다. 콘크리트 코어에 비하여 숏크리트 시료에서 모두 강도 저하가 발생하였는데, 이를 통해 코어링의 영향 외에 급결제의 사용과 뿜어 붙이는 작업이 숏크리트의 강도 저하에 직접적으로 영향을 미치고 있음을 확인할 수 있다. 한편 3가지 현장배합에서 숏크리트 코어의 압축강도는 모두 30 MPa 이상인데, 현재 한국도로공사의 숏크리트 압축강도 기준(코어 직경이 100 mm인 경우)이 23.8 MPa임을 고려할 때 상당히 높은 강도값이라 할 수 있다. 따라서 다른 연구 결과나 국외 기준에 비하여 낮게 설정되어 있는 국내 숏크리트 압축강도 기준을 더 상향시키는 것이 가능할 것으로 판단된다.

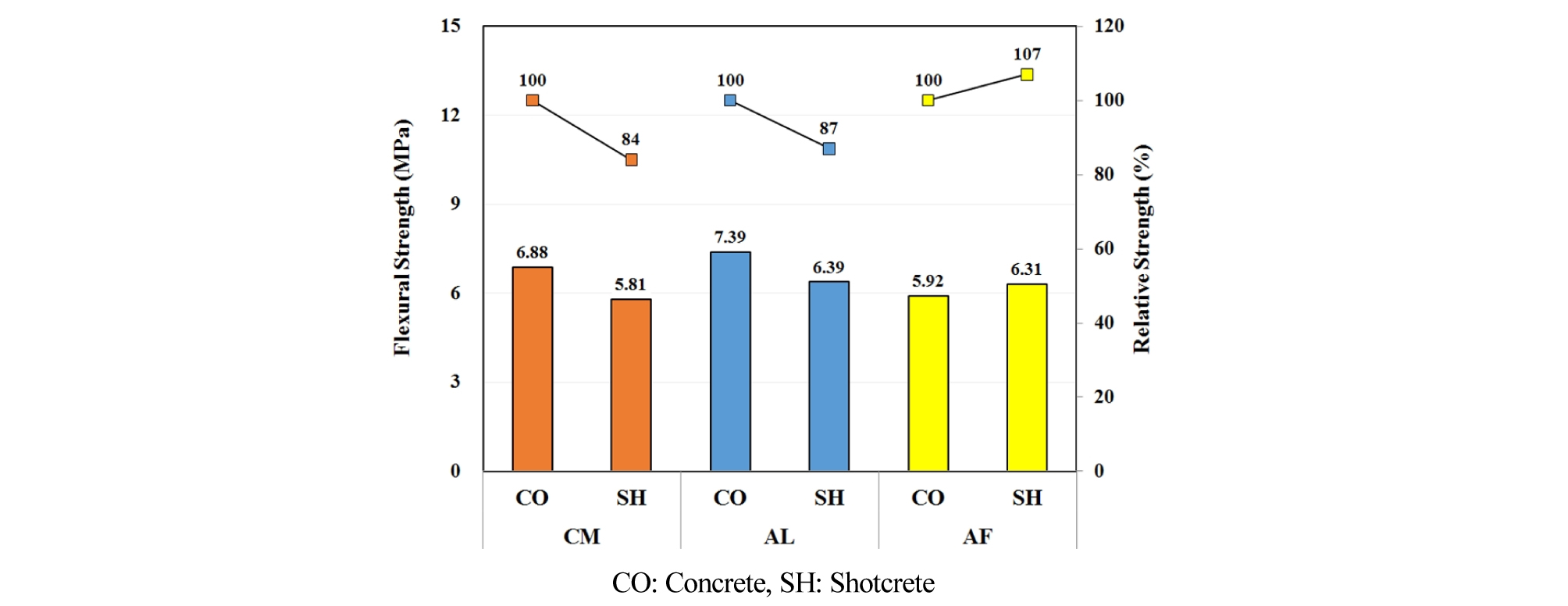

3가지 현장배합별 강섬유보강 숏크리트 및 콘크리트에 대한 휨인성시험은 150×150×550 mm 규격의 보 공시체를 이용하여 실시하였는데, 최대휨강도뿐만 아니라 순수처짐량 3 mm까지의 평균 강도인 등가휨강도, 처짐량 3 mm에서의 잔류휨강도, 최대휨강도에 대한 등가휨강도비 및 잔류휨강도비 등을 측정하였다. Fig. 4는 급결제 종류별 최대휨강도 및 콘크리트 휨강도와 비교한 숏크리트 휨강도의 비를 나타낸 것이다. 각 현장배합별 콘크리트 휨강도는 전반적으로 6 MPa 이상으로 측정되었으며, 숏크리트의 휨강도도 5.8~6.4 MPa 정도로 측정되어 국내 기준인 4.5 MPa을 훨씬 상회하는 결과를 보였다. 이는 압축강도 시험결과와 유사한 상태인데, 터널 현장에서 이루어지는 숏크리트 품질관리가 과도한 시멘트량에 의존하고 있는 경향을 확실히 보여주었다고 할 수 있다. 따라서 현재의 단위 결합재량을 줄여 새로운 배합을 만들 수 있는 여지가 충분하다고 판단할 수 있다.

콘크리트와 숏크리트의 휨강도를 비교해 보면 압축강도 시험결과보다는 숏크리트에서의 강도 저하가 약간 적음을 알 수 있는데, 특히 알칼리프리계 급결제를 사용한 경우에는 숏크리트의 휨강도가 7% 정도 더 크게 측정되었다. 반면 시멘트광물계와 알루미네이트계 급결제를 사용한 경우의 시험 결과는 15% 내외의 휨강도 저하를 보였는데, 이러한 결과가 급결제 내 많은 알칼리량에 기인한 것인지는 불명확하며, 향후 숏크리트에 대한 장기재령 시험을 통해 보다 면밀한 확인이 필요하다고 판단된다.

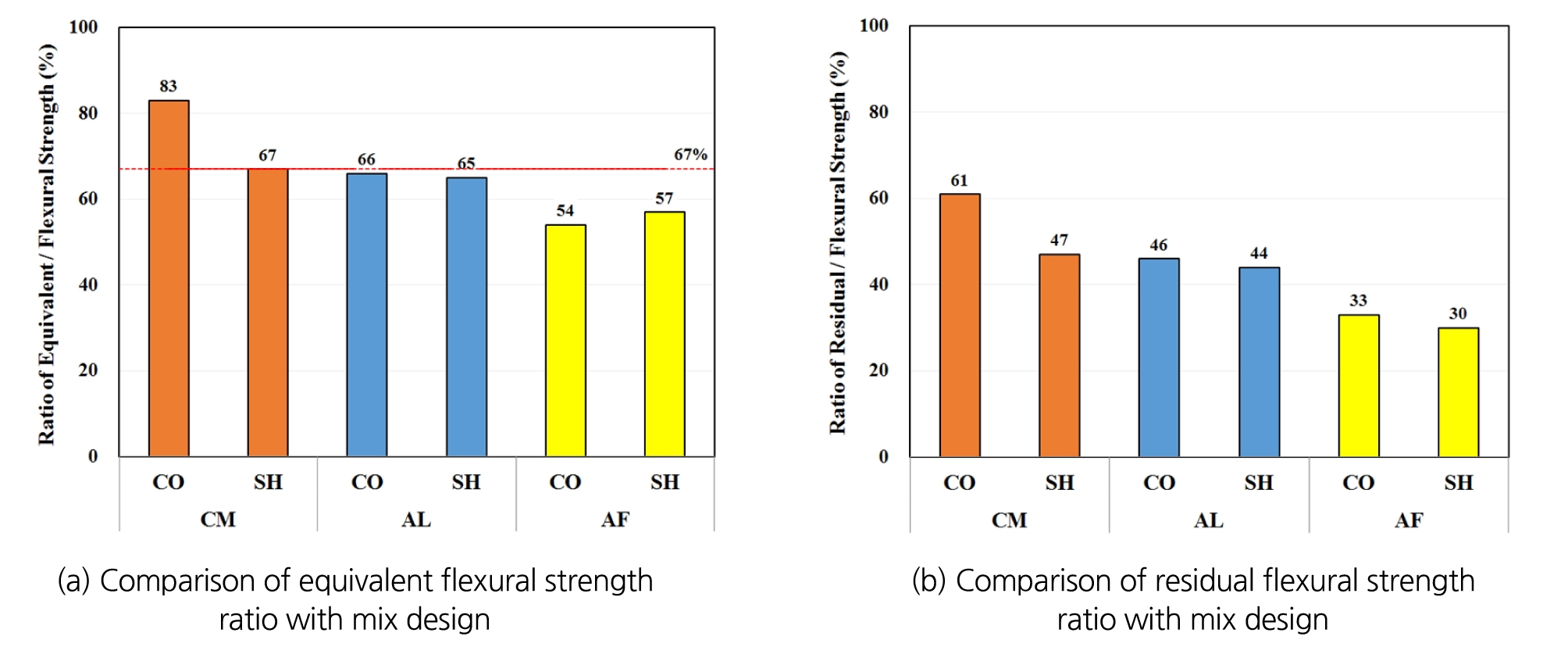

휨인성 지표로 사용되는 등가휨강도는 콘크리트나 숏크리트 시료 모두에서 국내 기준인 3.0 MPa을 초과하는 결과를 보였으나, 배합 자체의 강도보다는 강섬유의 에너지 흡수능력을 보다 잘 볼 수 있는 등가휨강도비나 잔류휨강도비는 다른 결과를 나타내었다. Fig. 5에는 현장배합 종류별로 최대휨강도에 대한 등가휨강도비와 잔류휨강도비를 비교하여 제시하였다. 등가휨강도는 순수처짐 3 mm까지의 평균 강도이므로 콘크리트 및 숏크리트 혼합물 자체의 강도가 높으면 공시체에 인장균열이 발생한 이후 재하 하중에 저항하는 능력이 다소 떨어지더라도 기준을 만족할 수 있다. 최대휨강도 기준인 4.5 MPa과 등가휨강도 3.0 MPa의 비는 67%인데, 이러한 비율을 기준으로 하면 숏크리트의 휨인성을 더 잘 평가할 수 있다. 등가휨강도비 67%를 기준으로 하면 한 가지 공시체를 제외하고 모두 이 비율에 간신히 근접하거나 미달되는 결과를 나타내고 있다(Fig. 5(a) 참조). 잔류휨강도에 대한 국내 기준은 없지만, 3 mm 처짐에서의 잔류휨강도비가 대부분 50% 미만으로 나타났다. 이러한 휨인성 측정 결과들은 앞에서 언급한 것처럼 낮은 인장강도와 탄소함량을 가진 강섬유에 기인한 것이라 할 수 있다. 따라서 강섬유보강 숏크리트의 성능을 개선하기 위해서는 강섬유 성능 기준을 상향시키거나 강섬유 투입량을 크게 늘려야 할 것이다. 또한, 숏크리트의 휨인성보다 배합 자체의 강도에 좌우되는 등가휨강도는 휨인성 지표로 적정하지 않으므로 등가휨강도비나 잔류휨강도, 잔류휨강도비 등 다른 휨인성 지표의 도입이 필요하다고 판단된다.

5. 결 론

터널 주지보재로서의 중요성으로 인해 최근 고속도로 터널 현장에서 숏크리트에 대한 품질관리가 강화되는 추세인데, 이 연구에서는 고속도로 현장에서 적용되고 있는 숏크리트의 실태를 파악하고 문제점 및 개선점을 도출하기 위해 현장 조사와 시험 등을 실시하였다. 숏크리트의 주요 구성재료인 강섬유와 급결제는 터널 현장에 공급되는 시료를 직접 수거하여 시험을 하였으며, 현장배합 그대로 숏크리트 시료를 제작하여 여러 가지 성능시험을 하였다. 이를 통해 얻은 주요 결과는 다음과 같다.

1) 현장 배합 및 급결제 종류별로 제작된 숏크리트 시료에 대한 성능시험 결과, 압축강도 및 휨강도가 고속도로 시방에서 규정하고 있는 기준을 훨씬 상회하는 측정값을 나타내었는데, 이는 현재의 숏크리트 배합에서 단위 결합재량이 과도하게 많기 때문으로 분석되었다. 따라서 적정한 수준으로 단위 결합재량을 줄이는 배합설계가 필요하며, 숏크리트 압축강도 기준도 배합설계를 고려하여 상향할 필요가 있을 것으로 판단된다.

2) 3가지 현장배합을 기준으로 제작된 숏크리트 및 콘크리트 시료에 대한 휨인성시험을 실시한 결과, 3가지 배합 모두에서 등가휨강도는 현재 기준인 3 MPa을 초과하는 결과를 보였으나 잔류휨강도는 낮게 측정되었다. 이는 낮은 인장강도와 탄소함량을 가진 강섬유 특성에 기인한 것으로 분석되었는데, 강섬유보강 숏크리트의 성능을 개선하기 위해서는 강섬유 성능 기준을 상향시키거나 강섬유 투입량을 크게 늘려야 함을 확인하였다.

3) 휨인성시험을 통해 확인한 결과, 현재 숏크리트의 휨인성을 평가하는 지표로 사용되는 등가휨강도는 강섬유의 에너지 흡수능력보다 숏크리트 배합 자체의 강도 특성을 많이 반영하여 휨인성 평가 지표로 적정하지 않은 것으로 파악되었다. 따라서 등가휨강도 대신 최대휨강도에 대한 등가휨강도의 비나 잔류휨강도비, 잔류휨강도 등 다른 휨인성 지표를 도입할 필요가 있다고 판단되었다.

4) 숏크리트에 사용되는 강섬유 자체의 성능을 확인하기 위하여 6개 터널현장에서 채취한 강섬유의 인장강도와 탄소함량을 측정한 결과, 강섬유 인장강도는 1,000 MPa 내외로 측정되어 현재 기준인 700 MPa을 상회하는 것으로 나타났으나, 강섬유보강 숏크리트에 대한 휨인성시험 결과를 고려할 때 강섬유 인장강도 기준을 높여야 할 것으로 분석되었다. 강섬유 탄소함량은 0.01% 내외로 측정되어 강섬유 제조에 사용되는 원재료인 SWRM6 연강선재 중에서도 가장 낮은 수준임을 확인하였다.

5) 현재 국내에서 사용되고 있는 3가지 종류의 급결제 내 알칼리량을 측정한 결과, 알루미네이트계 급결제에서 약 22%, 시멘트광물계 급결제에서 12% 내외의 높은 등가알칼리량이 측정되었으며, 알칼리프리계 급결제는 시방기준에 맞게 1% 미만으로 측정되었다. 알칼리성 급결제의 많은 알칼리량은 숏크리트의 장기적인 성능에 직접적으로 영향을 미칠 수 있어 급결제 종류별 숏크리트에 대한 장기재령 성능시험이 필요함을 확인하였다.