1. 서 론

2. 시험장치 및 방법

2.1 전단시험장치와 절리면 거칠기 측정장치

2.2 개별적 직접전단시험의 방법

2.3 다단계 직접전단시험의 방법

3. 시험 암석

3.1 시험 암석의 기본 물성

3.2 시험 절리면의 특징과 시험편의 종류

4. 시험결과 및 검토

4.1 개별적 직접전단시험의 결과

4.2 다단계 직접전단시험의 결과

4.3 두 가지 시험의 비교

4.4 석회암 절리면의 전단특성

5. 결 론

1. 서 론

절리면의 전단거동은 암반 구조물의 안정성을 좌우하는 매우 중요한 요소이다. 직접전단실험을 통해 절리면의 전단거동을 연구한 각종 사례가 보고되었는데(Barton, 1976, Lee et al., 1994, Lee et al., 2007), 이에 따르면 절리면의 전단응력은 절리면의 전단변형이 증가함에 따라 최대치에 도달한 후 잔류응력 상태로 감소하고, 이때 절리면은 전단변형과 함께 수직으로 팽창한다. 또한, 절리면의 거칠기가 전단저항에 큰 영향을 미치는 것도 실험적으로 규명되었다(Jang and Cho, 1999, Kim et al., 2005, Park et al., 2007). 그러나 이와 관련한 국내 대부분의 연구는 자연절리면 암석 시료가 아니라 톱날형 모사 암석이나 인공절리면 암석 시료를 실험대상으로 하였다. 한편, 암석의 자연절리면을 대상으로 한 실험적 연구도 수차례 제시된 바 있으나, 암석의 다양성을 고려하면 연구 사례는 아직도 부족한 실정이며 더욱 많은 시험자료의 축적이 필요하다. 특히 석회암은 우리나라의 주요 자원으로서 활발히 개발되고 있는 암석이지만, 국내 석회암 절리면에 대한 연구 사례는 거의 없다.

암석 절리면의 전단특성을 구하기 위해서는 직접전단시험을 실시하여야 한다. 이 시험은 일정 수직하중 조건 또는 일정 수직강성 조건으로 실시될 수 있는데, 한국암반공학회는 일정 수직하중 조건의 실내 표준시험법(KSRM, 2009)을 규정한 바 있다. 여기서는 수 개의 절리면 시험편에 대하여 개별적으로 직접전단시험을 실시한 후, 시험결과를 분석하여 전단특성을 구하는 과정이 제시되었다. 따라서 어느 현장 암석 절리면의 전단특성을 구하기 위해서는 거칠기가 똑같거나 거의 유사한 수 개의 시험편이 필요하나, 이들을 실제 현장에서 구하기는 매우 어렵다. 이에 비해 다단계 직접전단시험은 하나의 절리면 시험편에 대한 시험만으로 전단특성을 구할 수 있는 장점이 있어, Lee et al.(1993), Yoon et al.(1998), Jang and Cho(1999), Cho et al.(2013), Kim et al.(2016)에 의해 연구된 바 있다. 이 방법은 위에서 언급한 개별적 직접전단시험에 비해 유용성 있는 시험법이므로 관련 연구가 계속 진행되고 있다.

본 연구에서는 경북 울진지역에서 시추코어 형태로 채취한 석회암 자연절리면들에 대해 직접전단시험을 실시함으로써 절리면의 전단특성을 조사하였다. 이때 한국암반공학회 표준시험법(KSRM, 2009)에 의거한 개별적 직접전단시험과 수직응력을 단계별로 조절하는 다단계 직접전단시험을 각각 실시하였다. 각 시험을 통해 절리면의 거칠기와 수직응력의 크기가 최대전단강도와 잔류전단강도에 미치는 영향을 살펴보았고, 연구대상 지역에 분포하는 완만한 거칠기를 갖는 석회암 자연절리면의 최대마찰각, 잔류마찰각, 점착력을 구하였다. 또한, 개별적 직접전단시험과 다단계 직접전단시험을 통해 얻은 전단특성 값의 차이를 분석하였고 전단시험 전후의 절리면 거칠기 변화를 알아보았다.

2. 시험장치 및 방법

2.1 전단시험장치와 절리면 거칠기 측정장치

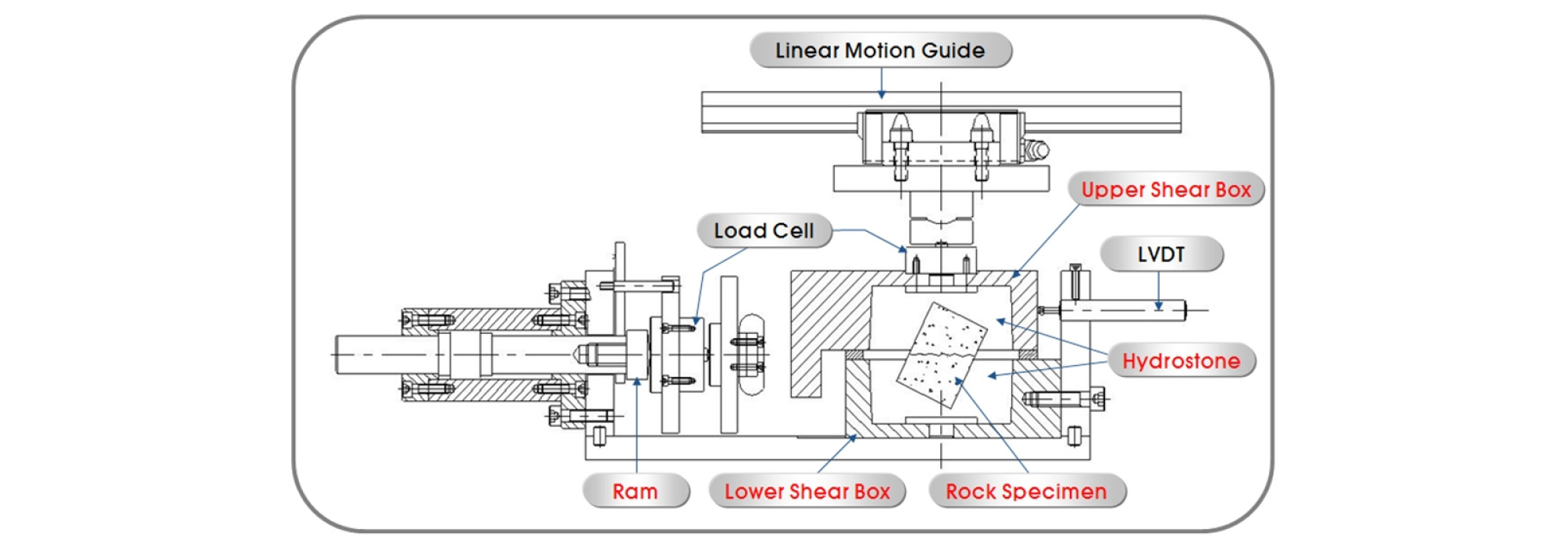

본 연구에서 사용한 전단시험장치는 암석 절리면에 수직하중과 전단하중을 가하면서 절리면의 응력과 변위를 측정하는 장치이다. Fig. 1은 이 장치의 단면 모습이다. 이 장치는 상부 전단상자, 하부 전단상자, 전단하중용 유압램, 수직하중 및 전단하중 측정용 로드셀, 수직변위 및 전단변위 측정용 LVDT 등으로 구성된다. 본 실험에서는 절리면 시험편을 상부 및 하부 전단상자 사이에 위치시키고 하이드로스톤(hydrostone)과 물을 중량배합비 2.17:1로 혼합한 접착제로 시험편을 완전히 고정한 후, 일정 수직하중 조건을 적용하여 직접전단시험을 실시하였다. 이때 수직하중은 미국 Tinius Olsen사에서 제작한 서보 컨트롤 형식의 만능재료시험기(UTM)을 사용하여 조절하였고, 전단하중은 자체 제작한 유압펌프를 사용하여 일정한 변위속도를 유지하도록 조절하였다. 또한, 전단시험을 실시하는 동안 동적 데이터로거를 통해 절리면의 수직응력, 수직변위, 전단응력, 전단변위 데이터를 초당 10개씩 수집하였다.

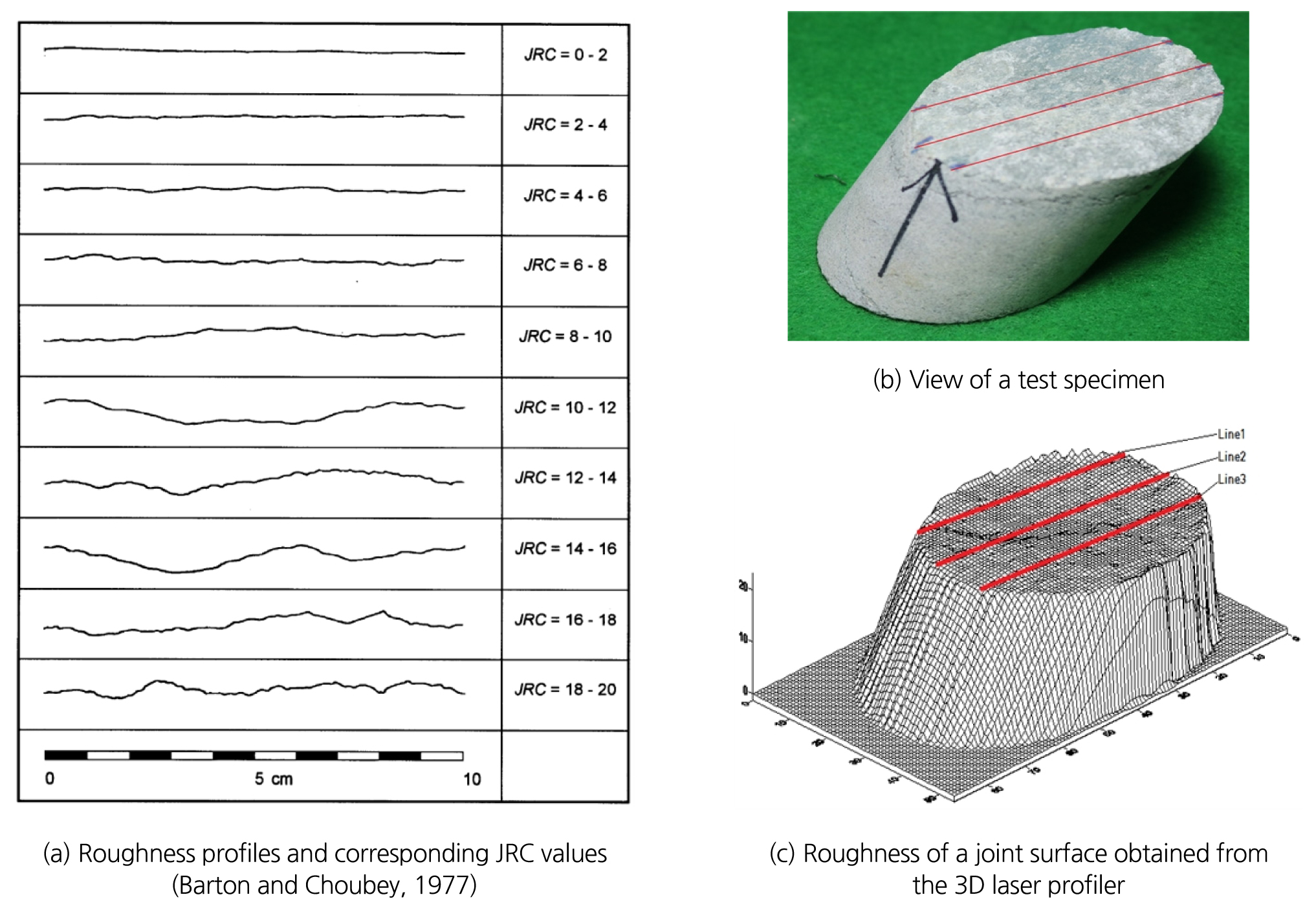

한편, 절리면의 거칠기는 전단특성에 큰 영향을 미친다. Barton and Choubey(1977)는 절리면의 거칠기 정도를 10가지 등급으로 분류하고 절리면 거칠기계수(JRC) 값을 0∼20의 범위로 정의하였다(Fig. 2(a)). JRC는 절리면의 거칠기를 표현하는 통상적인 요소이지만 측정자의 주관에 의존하는 문제점이 있어, 3차원 레이저 거칠기 측정장치를 이용한 거칠기 파라미터 연구들(Cho et al., 2013, Lee and Choi, 2014)이 활발히 수행된 바 있다. 또한, JRC를 측정할 때는 시험 절리면의 중앙 측선을 따라 하나의 거칠기를 구하는 것이 일반적이지만, 절리면 전체의 요철을 감안하면 전단방향으로 다수의 측선을 배치할 필요가 있다. 이와 관련해서. Jang et al.(2010)은 3개의 단면에서 측정된 JRC의 평균값은 절리면 전체의 JRC 평균값을 잘 대표한다고 하였다.

본 연구에서는 거칠기 프로파일 게이지와 3차원 레이저 거칠기 측정장치를 사용하여 전단시험 전후의 절리면 거칠기를 측정하였다. 첫째, 거칠기 프로파일 게이지를 사용할 때는 중앙 측선과 여기서 좌우 10 mm만큼 이격된 측선을 따라 시험 절리면의 3개 단면에서 JRC를 측정하고 이를 평균하여 시험편의 JRC를 결정하였다(Fig. 2(b)). 둘째, 10 ㎛의 분해능을 가진 레이저 센서가 장착된 3차원 레이저 거칠기 측정장치를 사용하여 거칠기를 정량적으로 측정하였으며(Fig. 2(c)), 자료처리를 통해 시험 절리면의 평균 거칢각(micro average inclination angle, iave)과 절리면 기울기의 평방평균값(root mean square of the first derivative of the profile, Z2)을 구하였다.

2.2 개별적 직접전단시험의 방법

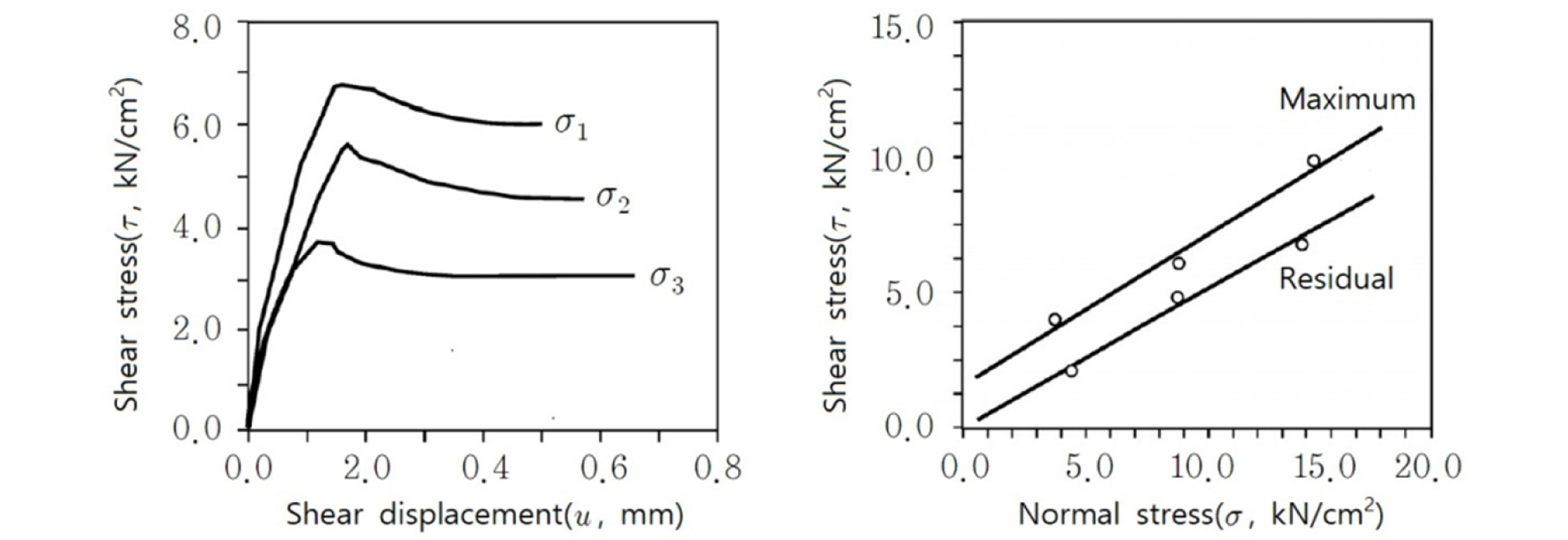

개별적 직접전단시험은 한국암반공학회가 제정한 표준시험법 중 하나인 “암석의 직접전단강도 결정을 위한 실내 표준시험법(KSRM, 2009)”을 의미한다. 이 시험법은 절리면 시험편에 일정한 수직하중을 가한 후 전단하중을 재하함으로써 최대전단강도, 잔류전단강도, 최대마찰각, 잔류마찰각을 구하는 시험이다. Fig. 3은 이 표준시험법에 제시된 그림으로서, 3개 시험편에 대한 시험결과를 이용하여 절리면의 최대마찰각과 잔류마찰각을 결정하는 과정을 나타낸 것이다. 한편, 이 시험법에서 시험편의 개수는 5개 이상을 원칙으로 하되 최소 3개의 시험편에 대해 시험하도록 규정하고 있는데, 본 연구에서는 5개 시험편에 대해 시험하였다. 이때 수직응력은 시험편마다 0.25, 0.5, 0.75, 1.0, 1.25 MPa로 달리 설정하였고, 일정한 수직응력 하에서 0.1 mm/min의 일정한 전단변위 속도로 전단하중을 가하여 시험편마다 2.5 mm의 전단변위를 발생시켰다. 또한, 시험의 결과로서 절리면의 최대전단강도, 잔류전단강도, 최대마찰각, 잔류마찰각 등의 각종 전단특성을 구하였다.

2.3 다단계 직접전단시험의 방법

전술한 개별적 직접전단시험은 수 개의 절리면 시험편에 대하여 수직응력을 달리 설정한 후 각각 개별적으로 전단시험을 실시함으로써 절리면의 전단특성을 구하는 시험이다. 따라서 어느 현장 암석의 절리면 전단특성을 구하기 위해서는 같은 암종이면서 거칠기가 똑같거나 거의 유사한 수 개의 시험편이 필요하다. 그러나 실제 현장에서 이러한 시료를 구하기는 매우 어려우므로 다단계 전단시험이 도입되었다.

다단계 전단시험은 하나의 절리면 시험편에 대해 수직응력을 단계적으로 증가시키면서 각 수직응력 단계마다 전단하중을 가하는 시험이다. 즉, 이 시험은 절리면 시험편에 대해 어느 일정한 수직응력 구간을 설정한 후 전단하중을 가해 소정의 전단변위를 발생시키며, 이때 절리면 시험편을 원위치시키지 않으면서 수직응력을 다음 단계로 증가시킨 후 또다시 전단변위를 발생시키는 시험이다. 이 시험은 수 개의 절리면 시험편이 아니라 단 하나의 시험편만 필요하므로 유용성이 뛰어나 관련 연구가 계속 진행되고 있다. 또한, 국제암반공학회(ISRM, 1981)는 현지 암반의 불연속면에 대해서는 이 시험법을 권장하고 있는데, 이는 동종의 불연속면을 현장에서 찾기 어려운 점을 고려한 것으로 이해된다. 그러나 이 시험법에서는 전단하중의 단계적 증가에 따라 전단변위가 누적되며, 이로 인해 시험 중 절리면의 요철부가 계속 파괴되기 때문에 시험 전의 원래 거칠기 형상이 시험 내내 유지되지 못하는 문제점이 있다. 이와 관련하여 이 시험법은 절리면이 어긋난 상태에서 계속 전단시험이 수행되기 때문에 개별적 직접전단시험에 비해 작은 전단강도를 보인다는 지적도 있다(Zhao and Zhou, 1992).

본 연구에서는 개별적 직접전단시험과 마찬가지로 수직응력을 0.25, 0.5, 0.75, 1.0, 1.25 MPa로 단계적으로 증가시키는 다단계 직접전단시험을 실시하였다. 시험 중 0.1 mm/min의 일정한 전단변위 속도로 전단하중을 가하였으며, 각 수직응력 단계마다 0.5 mm씩 전단변위를 일으켜 총 2.5mm의 전단변위를 발생시켰다. 또한, 시험의 결과로서 시험 절리면의 잔류전단강도와 잔류마찰각을 제외한 각종 전단특성을 구하였다.

3. 시험 암석

3.1 시험 암석의 기본 물성

본 연구에서 다룬 암석은 경북 울진지역에서 NX규격의 시추코어 형태로 채취한 석회암이다. 실제로 해당 지역에서 5개 시추공을 굴착하고 총 219 m의 시추코어를 회수하였는데, 대부분의 암석은 석회암이었다. 이 암석의 기본 물성을 구하기 위하여 원주형 시험편을 제작하고 일축압축시험 30회와 삼축압축시험을 3조씩 10회 실시하여 단위중량, 흡수율, 일축압축강도, 영률, 포아송비, 점착력, 내부마찰각을 구하였다. Table 1은 물성별 평균값과 표준편차를 나타낸 것으로서 시험 암석의 평균 일축압축강도는 93 MPa이었다.

Table 1. Physical properties of limestone distributed in Uljin area

| Division |

Unit weight (kN/m3) |

Absorption ratio (%) |

UCS (MPa) |

Young’s modulus (GPa) |

Poisson’s ratio |

Cohesion (MPa) |

Friction angle (°) |

| Mean | 26.5 | 0.21 | 93 | 48 | 0.20 | 16 | 45 |

| S.D. | 0.03 | 0.11 | 32 | 9 | 0.04 | 6 | 4 |

3.2 시험 절리면의 특징과 시험편의 종류

시추코어에서 석회암 절리면들은 대부분 JRC 12 이하의 거칠기를 보였는데, 특히 JRC 4~8 범위에 속하는 것이 많았다. 따라서 본 연구에서는 개별적 직접전단시험과 다단계 직접전단시험에서 얻어지는 전단특성 값의 차이를 알아볼 목적으로, JRC 4~6그룹과 JRC 6~8그룹의 절리면들에 대해 이 두 가지 시험을 하였다. 전단시험의 수량은 개별적 시험 10회와 다단계 시험 8회이다.

Table 2는 시험편의 종류 및 기호, 적용 수직응력의 크기, 시험 전후에 측정한 JRC, iave, Z2값, 코어채취 심도를 보여준다. 여기서 시험편 기호(ID)의 첫 번째 문자는 개별적 직접전단시험의 경우는 “I”, 다단계 직접전단시험의 경우는 “M”으로 표시하였고, JRC 값은 시험편마다 3가지 측선을 따라 측정한 JRC의 평균값이다(Fig. 2(b)). 시험편은 암석의 복제 물질(모사 암석)이 아니라 순수한 암석이기 때문에 절리면의 거칠기는 시험편마다 약간씩 차이가 나지만, 18개 시험편의 거칠기는 모두 JRC 4~6그룹과 JRC 6~8그룹에 속하는 것을 Table 2에서 확인할 수 있다.

Table 2. Kinds of rock specimens and results of joint roughness parameters before/after testing

4. 시험결과 및 검토

4.1 개별적 직접전단시험의 결과

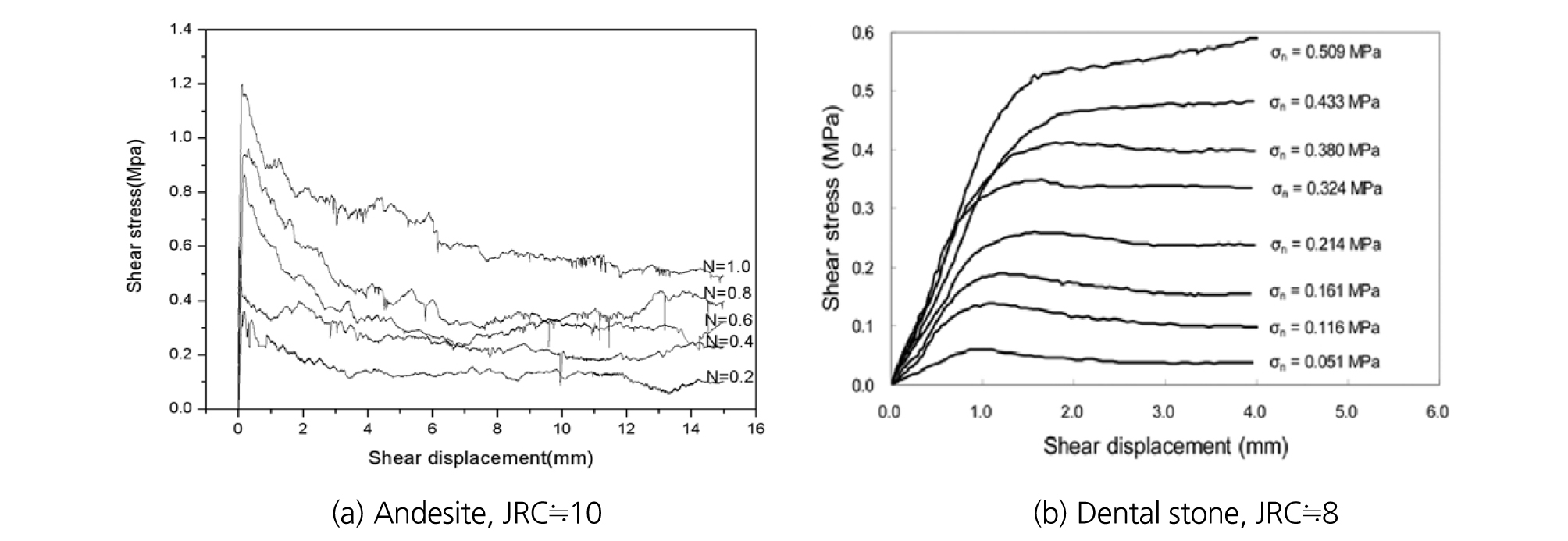

Fig. 4(a), (b)는 JRC4~6그룹과 JRC6~8그룹에 속하는 각각의 5가지 시험편에 대하여 개별적 직접전단시험을 실시해서 얻은 전단응력-전단변위의 관계도이다. 모든 시험편에서 절리면의 전단변위가 증가함에 따라 전단응력은 증가하였고, 수직응력이 증가할수록 절리면의 전단에 필요한 최대전단응력 값은 증가하였다. 이는 Fig. 3(a)와 같이 직접전단시험에서 일반적으로 일어나는 현상에 해당한다. 그러나 Fig. 4의 전단응력-전단변위 관계 곡선 중 일부는 Fig. 3(a)처럼 최대전단강도를 보인 후 감소하여 잔류전단강도를 나타내는 것이 아니라 전단변위의 증가에 따라 거의 일정한 전단강도를 보일 경우도 있었다.

이와 관련해서, 본 시험과 같은 방법으로 실시된 다른 연구의 결과를 발췌해 보면 Fig. 5와 같다. Fig. 5(a)는 안산암(일축압축강도=184 MPa, JRC≒10)의 시험결과이고(Lee et al., 2007), Fig. 5(b)은 암석 절리면을 복제한 치과용 경석고(일축압축강도=51.57 MPa, JRC≒8)의 시험결과이다(Jang et al., 2010). 안산암의 경우는 Fig. 3(a)처럼 최대전단강도를 보인 후 감소하여 잔류전단강도를 나타내었지만, 치과용 경석고에서 수직응력이 큰 경우는 최대전단강도를 보이지 않고 일정한 전단강도를 보이거나 변위가 증가하면서 전단강도가 커지는 변위 경화(hardening) 현상을 보였다. 이와 같은 차이는 암석의 강도, 절리면의 거칠기, 적용 수직응력의 크기 등에 기인하며, 특히 편평한 절리면에서는 전단에 따른 요철부 파괴가 생기지 않기 때문에 일정한 전단강도를 보이는 경우가 많다. 따라서 본 연구에서 얻어진 석회암(일축압축강도=93 MPa, JRC=4~8)의 전단응력-전단변위 곡선은 이 두 가지 연구결과의 중간적 형태를 보인 것으로 생각된다.

Fig. 5.

Shear stress vs. shear displacement curves from other studies(Lee et al., 2007, Jang et al., 2010)

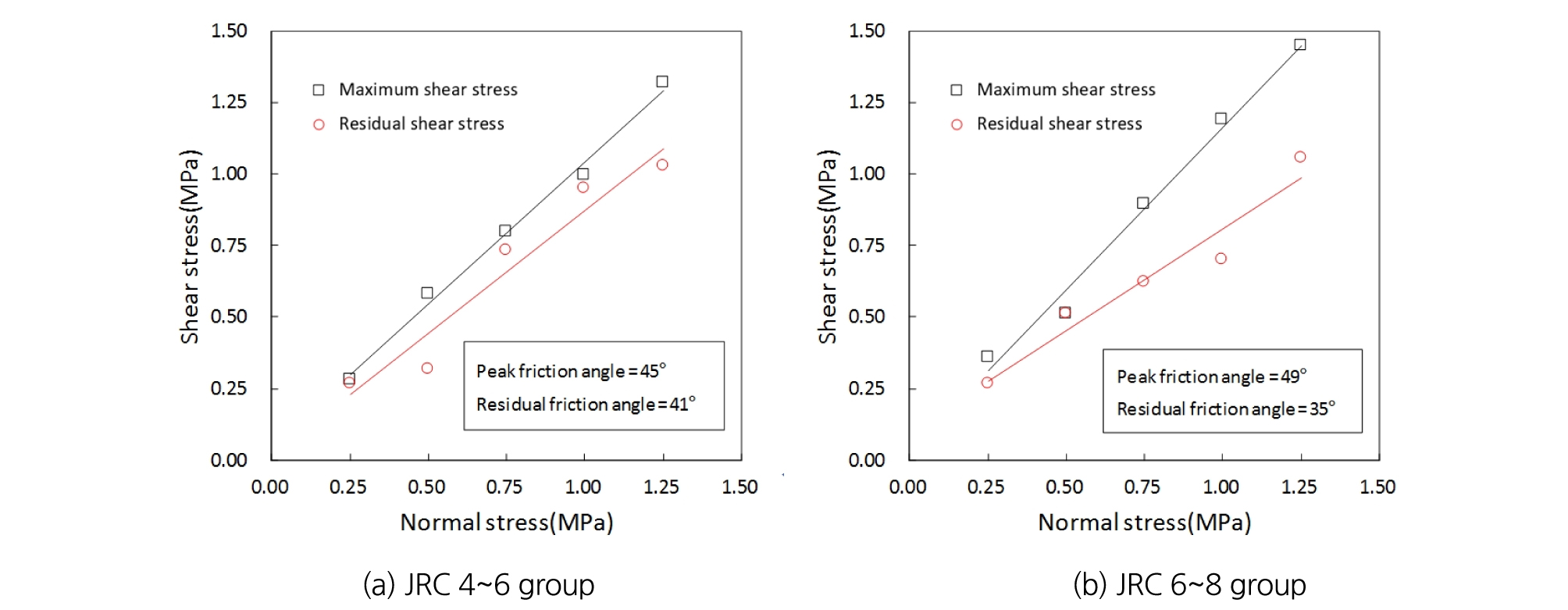

Fig. 6은 Fig. 4에 나타난 최대전단강도 값과 잔류전단강도 값을 이용하여 구한 절리면의 최대마찰각과 잔류마찰각을 두 가지 JRC그룹별로 나타낸 것이다. JRC6~8그룹 절리면의 최대마찰각은 49°로서 JRC4~6그룹의 45°에 비해 약 8% 컸다. 이는 절리면의 거칠기가 클수록 전단저항이 증가함을 지시한다. 그러나 JRC6~8그룹 절리면의 잔류마찰각은 35°로서 JRC4~6그룹의 41°에 비해 오히려 작았는데, 이는 전단시험 전후로 절리면의 거칠기가 변화되었기 때문에 생긴 현상으로 생각된다. 즉, Table 2에 나타낸 전단시험 전후의 거칠기 파라미터 변화를 수치적으로 살펴보면, JRC4~6그룹의 경우는 시험 후 거칠기가 시험 전에 비해 증가(JRC, iave, Z2의 평균값으로 6% 증가)하였지만, JRC6~8그룹은 시험 후 거칠기가 시험 전에 비해 감소(JRC, iave, Z2의 평균값으로 3% 감소)하였다. 이는 JRC4~6그룹의 절리면들은 시험 후에 표면이 더 거칠어졌지만 JRC6~8그룹은 편평해졌음을 의미한다. 따라서 JRC6~8그룹의 잔류마찰각이 JRC4~6그룹에 비해 작게 나타난 것으로 이해된다. 한편, 전단시험 전후의 거칠기 변화는 적용 수직응력의 크기에 좌우되고 암석 종류에도 영향을 받으므로, JRC값 6을 기점으로 시험 전후 거칠기 변화가 항상 일어난다는 것은 아님을 부연해둔다. 실제로 암석 절리면이 전단 파괴되면 서로 맞물린 상태로 있던 절리면 요철부 암석은 작은 파편이 되어 절리면에서 떨어져 나간다. 이 파편은 뒤이은 전단하중에 의해 움직이거나 회전하여 기존 절리면을 마모시킬 수도 있고, 어떤 경우는 긁어낼 수도 있으므로 시험 후 절리면은 편평해지기도 하고 때로는 거칠어지기도 한다. 하지만 수직응력이 증가하면 순차적 전단과정에서 거칠기 감쇠가 증대되어 전단강도는 크게 감소한다(Cho et al., 2013).

4.2 다단계 직접전단시험의 결과

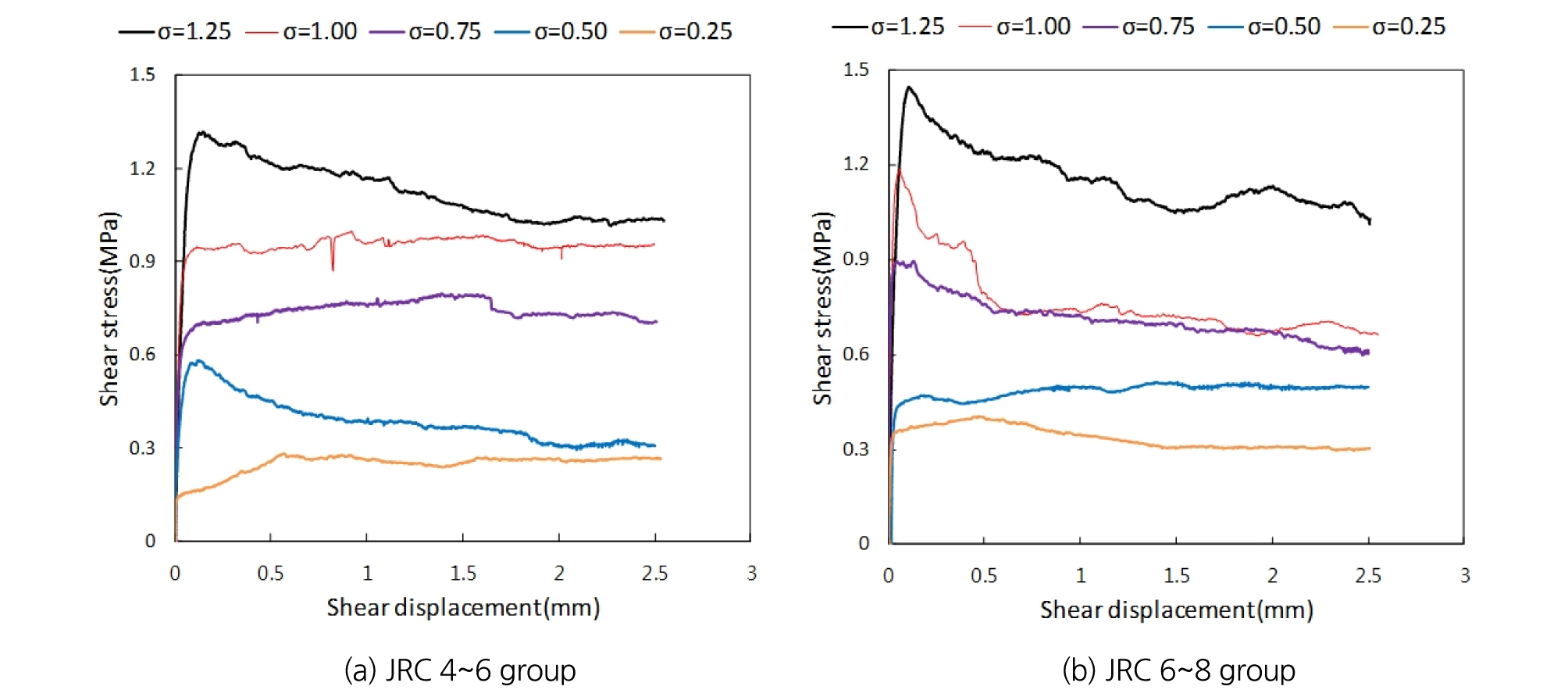

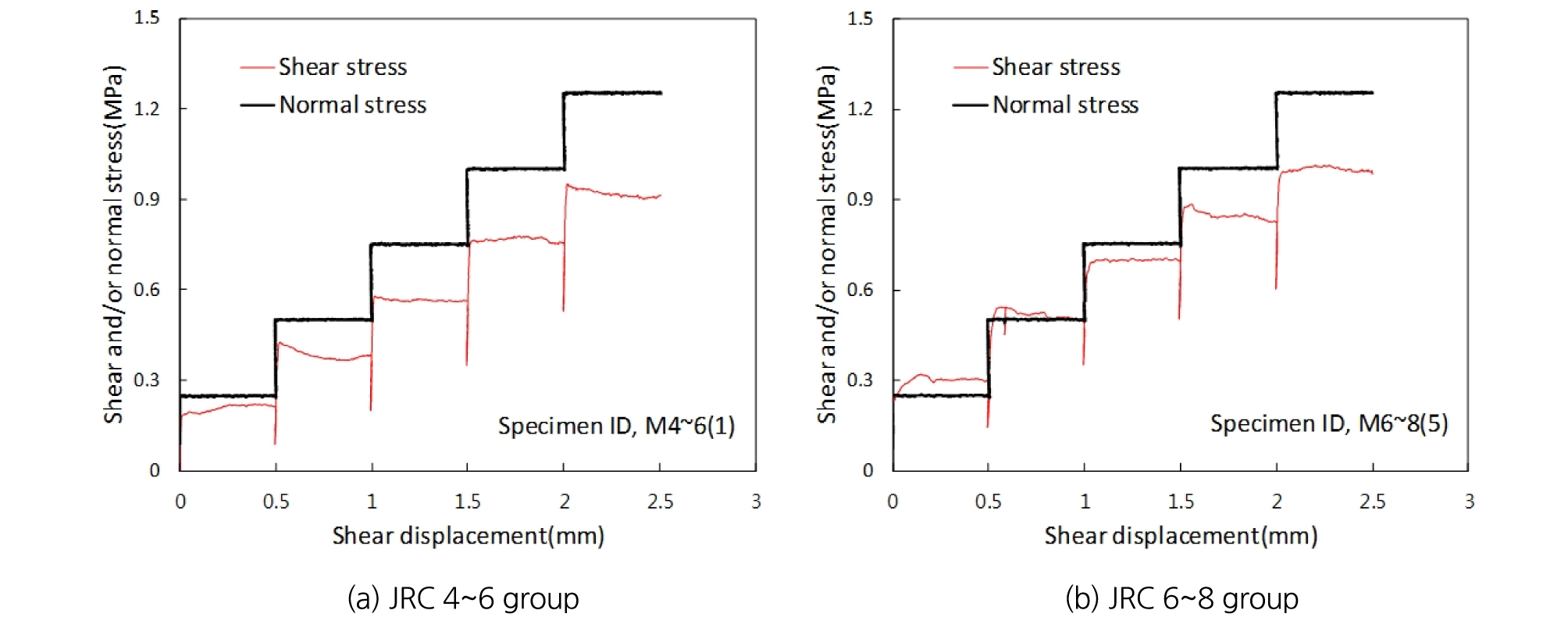

Table 2의 하단부와 같이 JRC4~6그룹의 3가지 시험편과 JRC6~8그룹의 5가지 시험편에 대하여 각각 다단계 직접전단시험을 하였다. Fig. 7(a), (b)는 JRC4~6그룹과 JRC6~8그룹에 속하는 시험편 한 가지씩에 대한 시험결과를 나타낸 것이다. 이는 “M4~6(1)”시험편과 “M6~8(5))”시험편의 전단응력-전단변위의 관계도이며 나머지 시험결과는 생략한다. 이 시험에서는 수직응력을 0.25, 0.5, 0.75, 1.0, 1.25 MPa의 5가지 단계로 증가시키고 유지하면서 각 단계마다 0.5 mm씩 전단변위를 발생시켰는데, 수직응력 구간별 전단변위가 0.5 mm로 작아서 최대전단강도를 보인 후의 전단응력 추이를 특정하기 어려웠다. 따라서 이 시험에서는 최대전단강도 값만을 획득하였고 잔류전단강도 값은 구하지 못하였다. 한편, Fig. 7의 시험결과를 분석하면, 개별적 직접전단시험과 마찬가지로 절리면의 전단변위가 증가함에 따라 전단응력은 증가하였고, 수직응력이 증가할수록 절리면의 전단에 필요한 최대전단응력 값은 증가하였다. 또한, Fig. 7(a), (b)를 서로 비교하면 JRC6~8그룹이 JRC4~6그룹에 비하여 동일 수직응력 수준에서 최대전단강도 값이 더 커서 절리면이 거칠수록 전단저항이 큼을 알 수 있다.

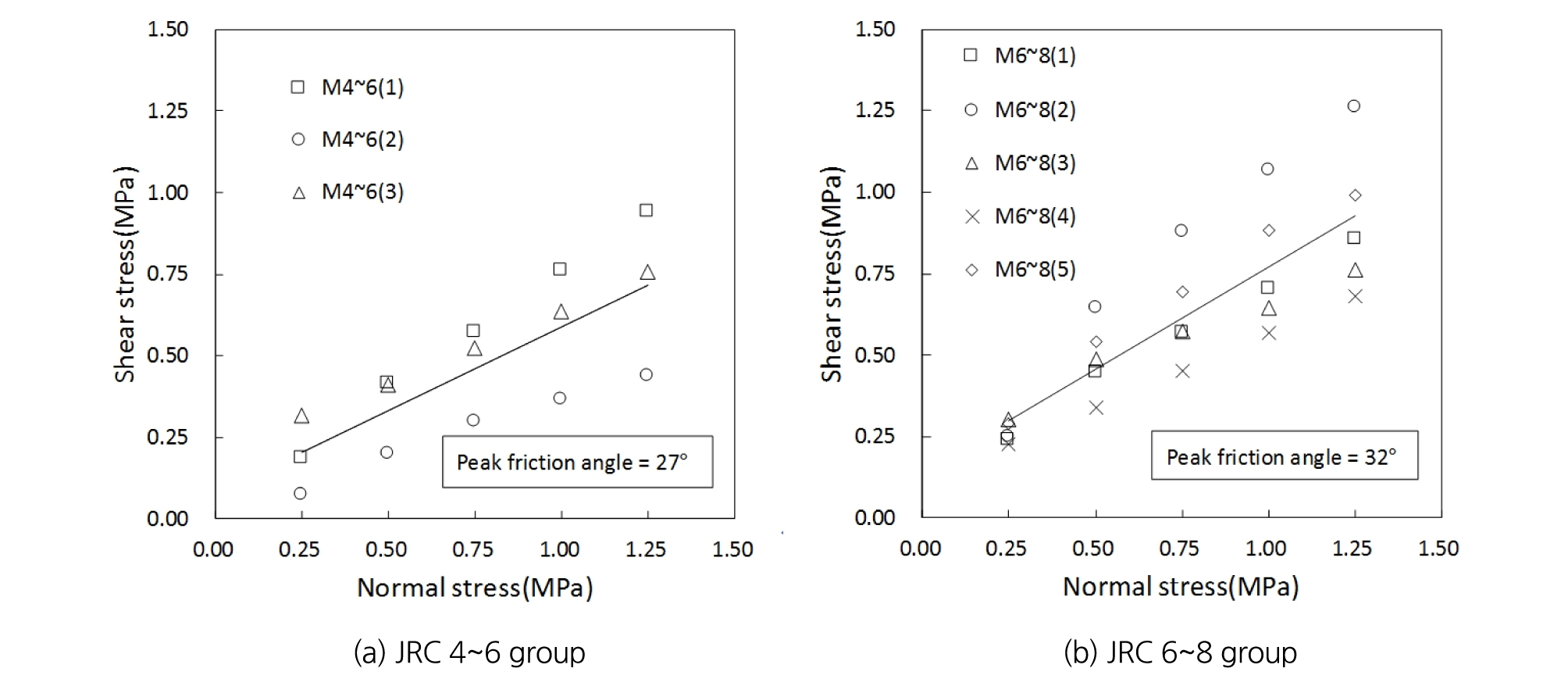

JRC4~6그룹의 3회 시험과 JRC6~8그룹의 5회 시험을 통해 얻은 수직응력 구간별 최대전단강도 값을 사용하여 두 가지 그룹의 최대마찰각 평균값을 각각 구하면 Fig. 8(a), (b)와 같다. 여기서 JRC6~8그룹 절리면의 최대마찰각은 32°로서 JRC4~6그룹의 27°에 비해 약 19% 컸다. 따라서 개별적 직접전단시험과 마찬가지로 절리면의 거칠기가 클수록 전단저항은 증가함을 알 수 있었다.

4.3 두 가지 시험의 비교

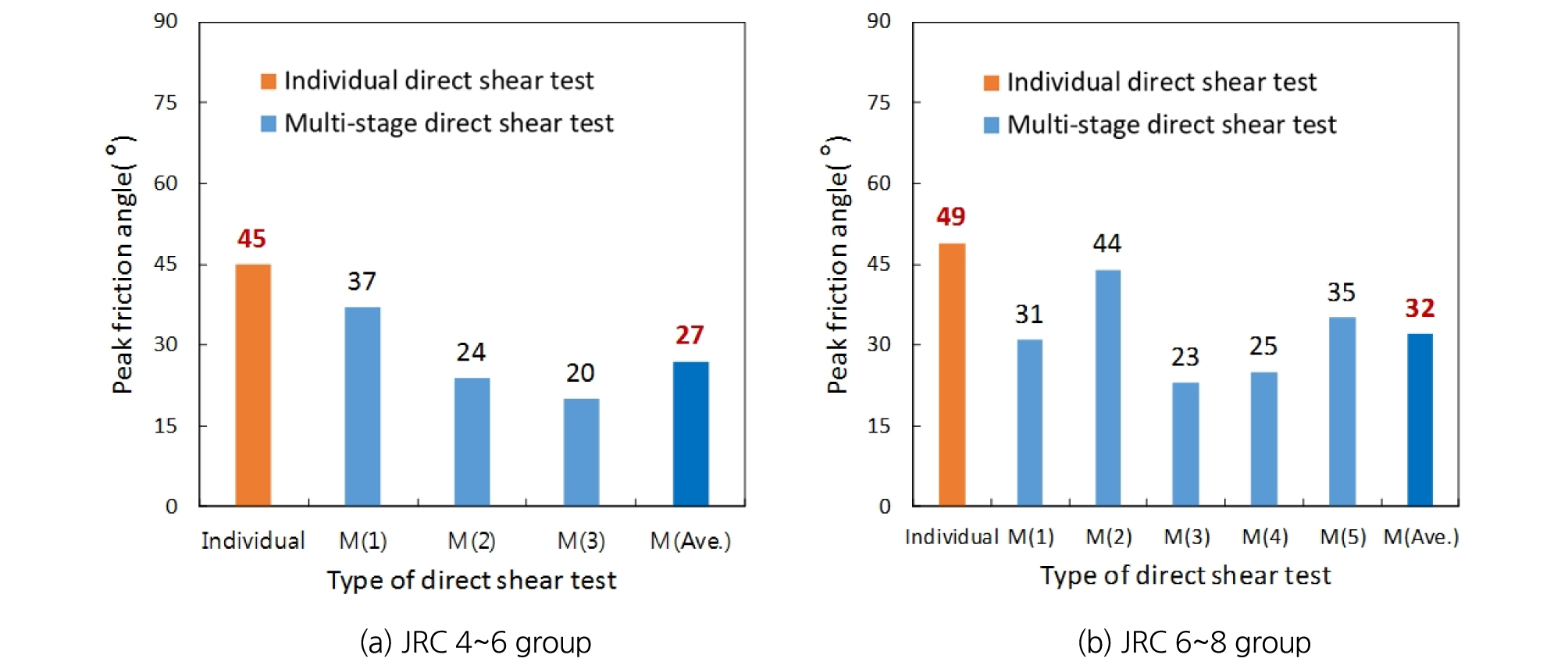

최대전단강도 값과 잔류전단강도 값에 의해 결정되는 최대마찰각과 잔류마찰각은 대표적인 절리면 물성으로서, 한국암반공학회 표준시험법(KSRM, 2009)의 시험결과보고 항목에 해당한다. 본 연구에서는 두 가지 JRC 그룹별로 개별적 및 다단계 직접전단시험을 실시하였으며, 여기서 얻은 최대마찰각 값을 정리하면 Fig. 9와 같다. Fig. 9(a)는 JRC4~6그룹에 속하는 절리면의 최대마찰각으로서 개별적 시험으로 구한 값은 45°, 다단계 시험 3회로 구한 평균값은 27°이다. Fig. 9(b)는 JRC6~8그룹으로서 개별적 시험은 49°, 다단계 시험 5회의 평균값은 32°이다. 이와 같이 최대마찰각 값은 시험방법에 따라 달랐다. 다단계 직접전단시험으로 구한 최대마찰각은 개별적 직접전단시험으로 구한 것에 비해 작았는데, JRC4~6그룹은 평균값 기준으로 60%, JRC6~8그룹은 65%로서 전체적으로는 63% 수준에 불과하였다.

다단계 직접전단시험으로 구한 최대마찰각 값이 더 작은 이유는 절리면 요철부의 초기 맞물림이 단계적인 전단과정에 따라 시험 중 수시로 변화되어 원래의 거칠기가 변형되기 때문이다. 즉, 다단계시험을 할 때 시험 초기에는 절리면의 요철부가 서로 맞물린 상태이지만, 1차 최대전단강도를 지난 시점부터는 요철부가 일부 파괴되기 때문에 상하 절리면은 기복이 서로 어긋난 상태가 될 수밖에 없다. 더구나 뒤이은 단계적인 전단과정이 진행될 때는 전단계 요철부에서 파괴된 미세 암석 파편이 절리면 사이에서 마치 윤활제처럼 작용할 수도 있어 절리면의 전단저항은 더 감소되기 쉽다. 따라서 다단계 직접전단시험은 시험방법의 특성상 절리면의 원래 거칠기 또는 요철부의 초기 맞물린 상태를 시험 중 그대로 반영할 수 없기 때문에, 암석 절리면의 마찰각을 구할 때는 개별적 직접전단시험이 더 유효한 방법으로 판단된다.

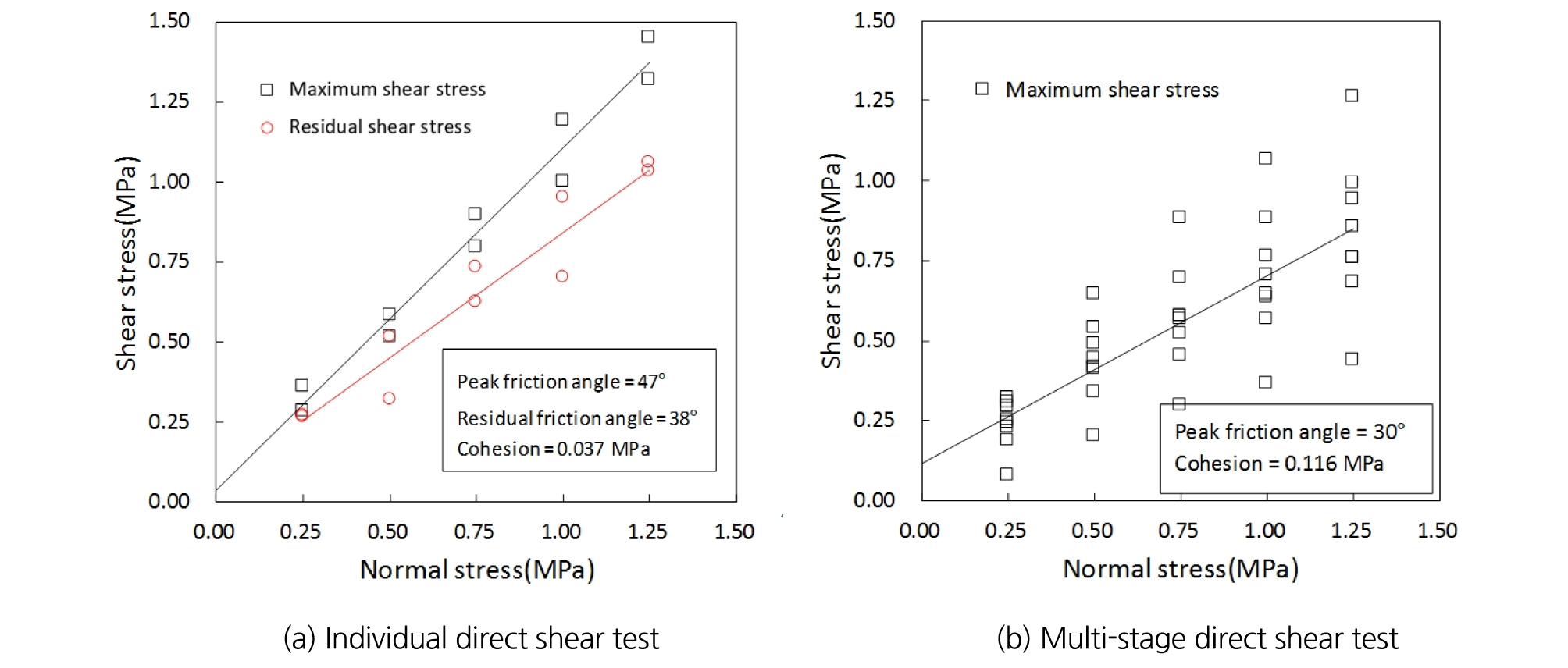

4.4 석회암 절리면의 전단특성

암반 구조물을 수치해석으로 설계할 때는 해당 지역에 분포하는 암석이나 불연속면의 물성이 입력자료로 요구되며, 이를 위해서는 시험을 통해 물성값을 획득하여야 한다. 그러나 소규모공사일 경우는 조사 및 시험 비용을 절약하기 위하여 이를 어떤 특정한 값으로 가정할 때가 많으며, 심지어는 근거가 미약한 물성값을 적용할 때도 있다. 따라서 각 연구에서 얻어진 암종별, 지역별, 심도별 물성값을 정리하고 데이터베이스화하면 매우 유익할 것으로 생각된다. 이러한 관점에서 본 연구에서 얻은 석회암 절리면의 전단특성 값을 Fig. 10과 같이 나타내어 보았다. 실제로 본 연구에서는 절리면 거칠기를 JRC4~6그룹과 JRC6~8그룹으로 나누어 살펴보았지만, 두 가지 그룹의 거칠기 차이가 그다지 크지 않으므로 Fig. 10에서는 전체 시험자료를 사용하여 JRC4~8그룹으로 표시하였다. JRC값은 0∼20 범위이므로 이 자료는 대체로 완만한 거칠기를 갖는 석회암 절리면의 물성으로 보아도 좋다. Fig. 10(a)는 개별적 직접전단시험의 결과이고, Fig. 10(b)는 다단계 직접전단시험의 결과이다. 전술한 바와 같이 개별시험이 다단계시험보다 전단특성 값을 유효하게 결정할 수 있으므로 본 연구 지역에 분포하는 완만한 거칠기를 갖는 석회암 절리면의 물성값은 최대마찰각 47°, 잔류마찰각 38°, 점착력 37 kPa으로 평가된다.

5. 결 론

본 연구에서는 평균 일축압축강도 93 MPa, JRC값 4~8 범위에 있는 완만한 거칠기의 석회암 자연절리면에 대하여 개별적 직접전단시험 10회와 다단계 직접전단시험 8회를 실시하였다. 각 시험을 통해 절리면의 거칠기와 수직응력의 크기가 최대전단강도와 잔류전단강도에 미치는 영향을 살펴보았고, 두 가지 시험에서 얻은 전단특성 값의 차이를 분석하였다. 본 연구의 결과를 요약하면 다음과 같다.

1) 개별적 직접전단시험을 통해 얻은 JRC6~8그룹 절리면의 최대마찰각은 49°로서 JRC4~6그룹의 최대마찰각 45°에 비해 약 8% 컸고, 다단계 직접전단시험을 통해 얻은 최대마찰각은 약 19% 커서 두 가지 시험에서 모두 절리면의 거칠기가 클수록 전단저항은 증가하였으며, 수직응력이 증가할수록 절리면의 전단에 필요한 최대전단응력 값은 증가하였다.

2) 개별적 직접전단시험은 최대전단강도 값과 잔류전단강도 값을 획득할 수 있어 최대마찰각과 잔류마찰각을 모두 구할 수 있었지만, 다단계 직접전단시험은 수직응력별 최대전단강도 값만 획득할 수 있어 최대마찰각만 구할 수 있었다.

3) 다단계 직접전단시험으로 구한 최대마찰각은 개별적 직접전단시험으로 구한 것의 63% 수준에 불과하였다. 다단계시험은 절리면의 맞물림이 단계적인 전단과정에 따라 시험 중 수시로 변화되어 원래의 거칠기가 변형되기 때문에 암석 절리면의 마찰각을 구할 때는 개별적 직접전단시험이 더 유효한 방법으로 판단된다.

4) JRC값 4~8의 완만한 거칠기를 갖는 석회암 절리면의 물성값은 최대마찰각 47°, 잔류마찰각 38°, 점착력 37 kPa으로 평가되었다. 본 연구의 결과는 국내 석회암 지반에 시공되는 암반 구조물의 안정성 해석 자료로 활용되기를 기대한다.